Комплексные решения под ключ

Известь

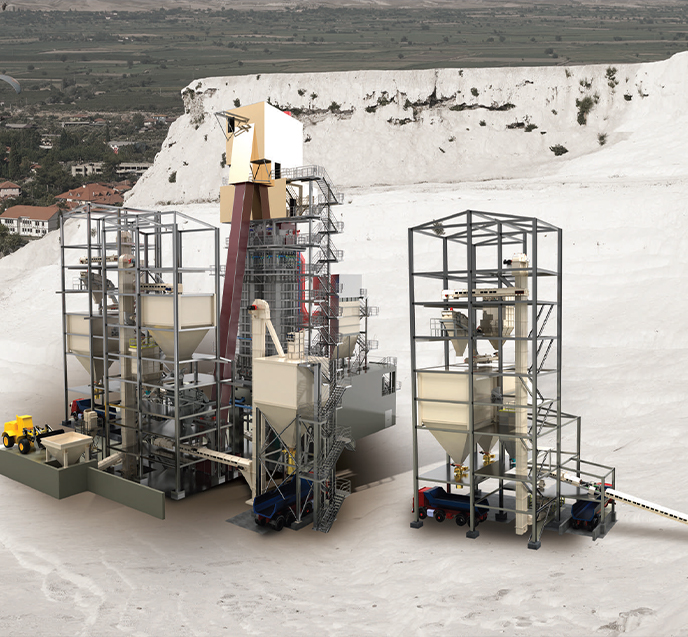

В сотрудничестве с крупнейшим поставщиком технологий для обжига извести и гидраторов Maerz Ofenbau, Parget Makina проектирует и поставляет комплексные установки «под ключ» для производства комовой, молотой и гашеной извести и гарантирует соответстветствие продукции требованиям рынка и спецификациям заказчиков.

Основным преимуществом приобретения известковой технологии у Parget в сотрудничестве с Maerz Ofenbau является координирование, управление проектом и интеграция различных узлов известкового завода одной компанией - Parget Makina, что упрощает и снижает проектные риски заказчика.

| Характеристики | Преимущества |

|---|---|

| Производительность | Гибкость : От 150 до 1000 т в день |

| Процесс обжига | С вертикальными печами Maerz |

| Получаемая продукция | Обожженная известь Негашёная известь Гашенная известь |

| Потребление энергии | Возможность использования различных видов топлива, таких как природный газ, мазут, дизельное топливо, уголь и т. д. Экономично и экологично |

| Дизайн завода | Гибкий дизайн в соответствии с запросами заказчика |

| Система автоматизации | Эргономичность управления Низкие эксплуатационные расходы из-за небольшого количества задействованного персонала Высокая эффективность и рентабельность |

| Технологический процесс | Простая и практичная координация и управление проектами благодаря сотрудничеству Parget и Maerz Производство без потерь |

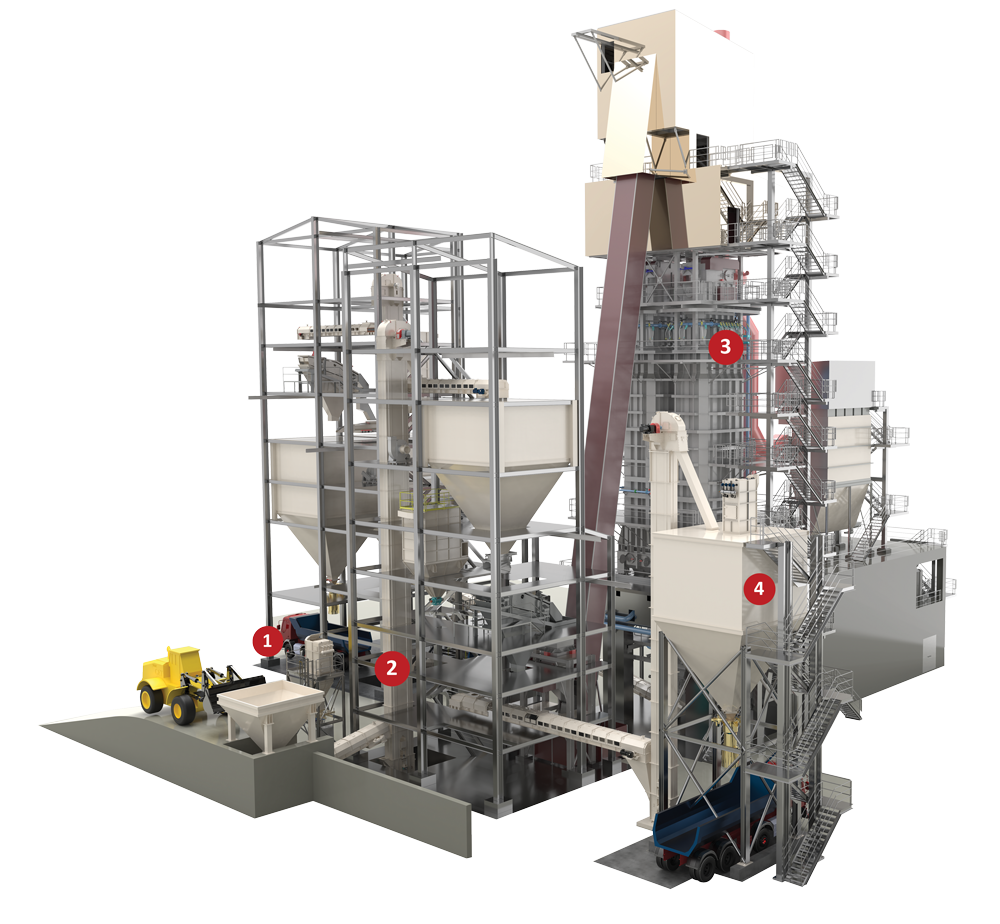

Описание Процесса Линии по Производству Извести Parget

Ниже описан процесс подачи сырья, хранения и просеивания, кальцинации, отдела дробления и хранения, гидратации извести. Отдел подачи, хранения и просеивания сырья используется для подачи, хранения и контроля просеивания сырья а также его подачи в вертикальную печь. Сырье фракцией 40-80 мм от загрузочного оборудования подается в силосы хранения ленточными конвейерами. Вместо использования длинного ленточного транспортера возможно использование ковшового элеватора. Обеспыливание агрегата будет производиться пылеулавливающим фильтром и вентиляторами.

Склад сырья и отдел просеивания в основном состоят из силоса для хранения, вибрационного грохота для просеивания и подготовки сырья в соответствии с допутимыми размерами. Несмотря на то, что материал загружался для транспортировки с требуемым размером фракции, он может быть измельчен при транспортировке и хранении. В данном случае материал необходимо повторно просеивать, доводить до требуемых допустимых показателей и затем подавать на установку кальцинации.

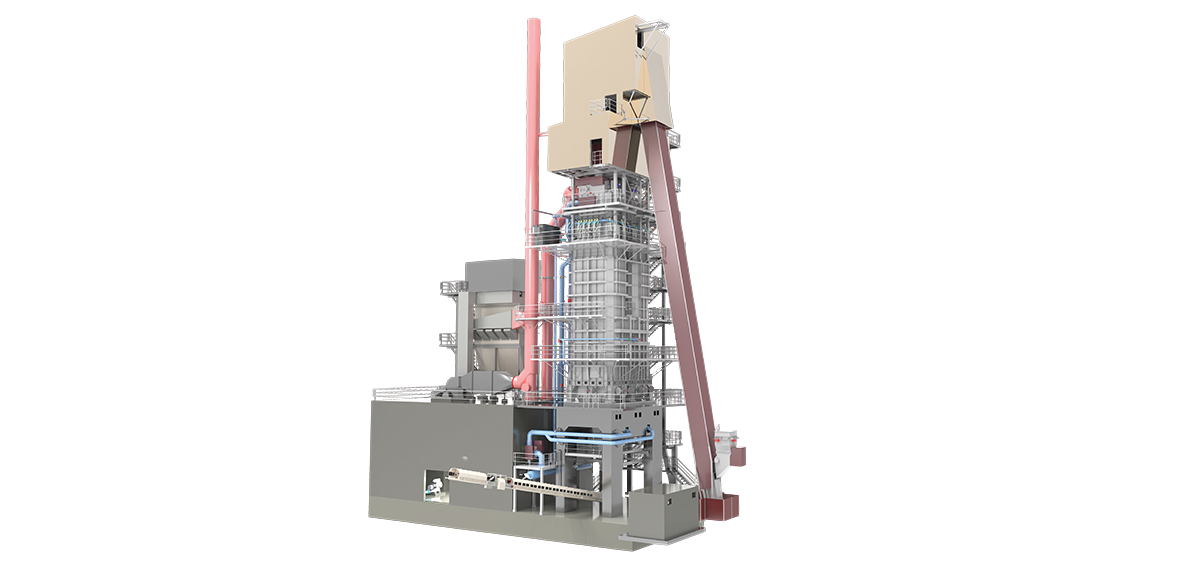

Отдел кальцинации состоит из печи, весового и загрузочного оборудования, вертикальной печи обжига извести и системы обеспыливания. Подготовленный материал будет взвешен и подан в ковш скипового моста, а затем с помощью скиповой лебедки будет перемещен в печь обжига. В зависимости от конечного продукта сырье будет кальцинироваться при определенной температуре, давлении и времени внутри печи, а затем выгружено с помощью разгрузочного оборудования печи на ленточный конвейер. При этом необходимое обеспыливание будет обеспечиваться фильтром системы обеспыливания печи. Внутренняя часть вертикальной печи облицована различными огнеупорными материалами. Весь воздушный поток печи осуществляется и автоматически контролируется ловушками, воздуходувками и гидравлической системой.

Обожженная известь будет выгружаться на ленточный конвейер для передачи в отдел обработки, хранения, дробления и фасовки. Эта установка используется для производства кальцинированной извести в зависимости от конечого. Размер частиц и их диапазон уточняются у заказчика. Известь будет подаваться из печи в дробилку для измельчения, а затем на вибрационный грохот для просеивания и классификации до требуемых размеров частиц. В зависимости от размера частиц конечного продукта могут использоваться различные типы дробилок: щековая дробилка, молотковая дробилка и валковая дробилка. В итоге известь нужной фракции будет храниться в силосах. В зависимости от требования заказчика конечный продукт может быть загружен из силосов для хранения в открытые грузовики, сухогрузы, биг-бэги и т.д.

Типы материалов, которые могут быть получены в результате процесса:

1) Кальцинированная известь - это материал, который получается после прокаливания и дробления на различные фракции от 0-3 мм до 0-80 мм, возможны любые другие фракции в данном диапозоне.

2) Молотая известь, это второй вид продукции, производимой на известковом заводе. Для производства этого продукта используется другое измельчительное и классификационное оборудование. Также по желанию заказчика используются складские силосы и различное фасовочно- упаковочное оборудование для доставки молотой извести конечным потребителям.

3) Гашеная известь, еще один конечный продукт, который может производиться на заводе, поставленном от Parget и Maerz. Гашеная известь получается в результате реакции при смешивании кальцинированной извести с водой в «гидраторе». Подача извести в гидратор осуществляется дозировочно-весовым ленточным конвейером. После гидрации известь подается на первичную сепарацию и на помол. Сепарация осуществляется с помощью динамического воздушного сепаратора, а измельчение осуществляется с помощью шаровой мельницы. После измельчения гашеная известь подается обратно в сепаратор для повторного разделения до нужной фракции. В конце концов, гашеная известь хранится в бункерах для хранения или упаковывается в балкеры, биг-бэги, полипропиленовые мешки и т. д.

Отделы Заводов Parget по Производству Извести

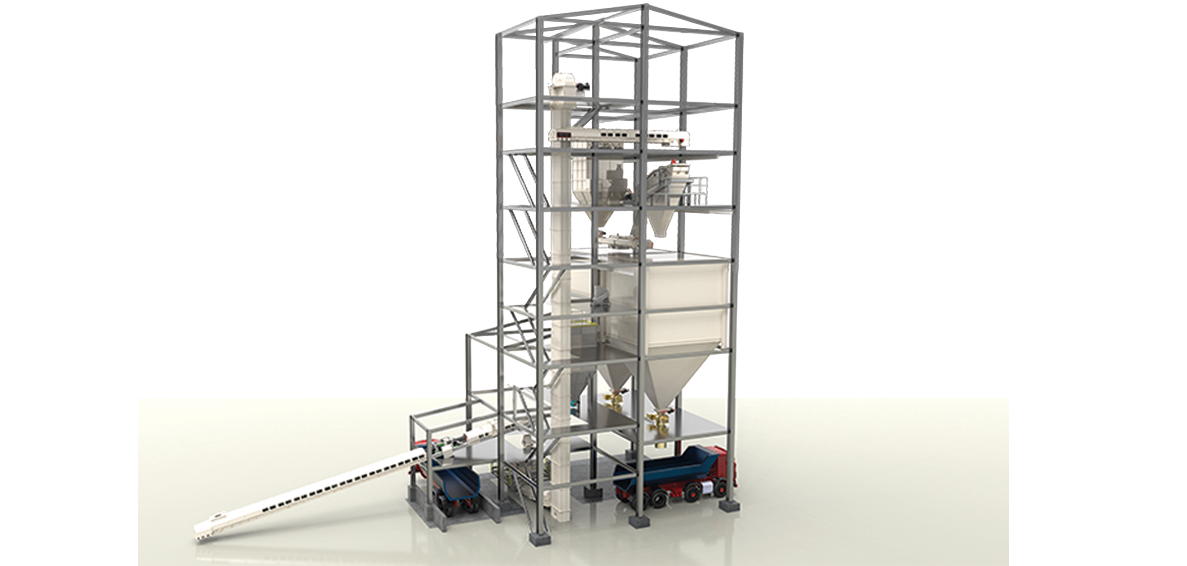

Отдел подачи сырья

- Простота обслуживания.

- Меньше установленной мощности, меньше потребление электроэнергии.

- Возможность использования ковшового элеватора и ленточного конвейера для подачи сырья.

- Различный дизайн в зависимости от качества сырья

Отдел хранения и сортировки сырья

- Правильно спроектированный отдел и механизмы в соответствии с допустимыми параметрами качества сырья

- Продуманная конструкция отдела для организации бесперебойной работы вертикальной печи

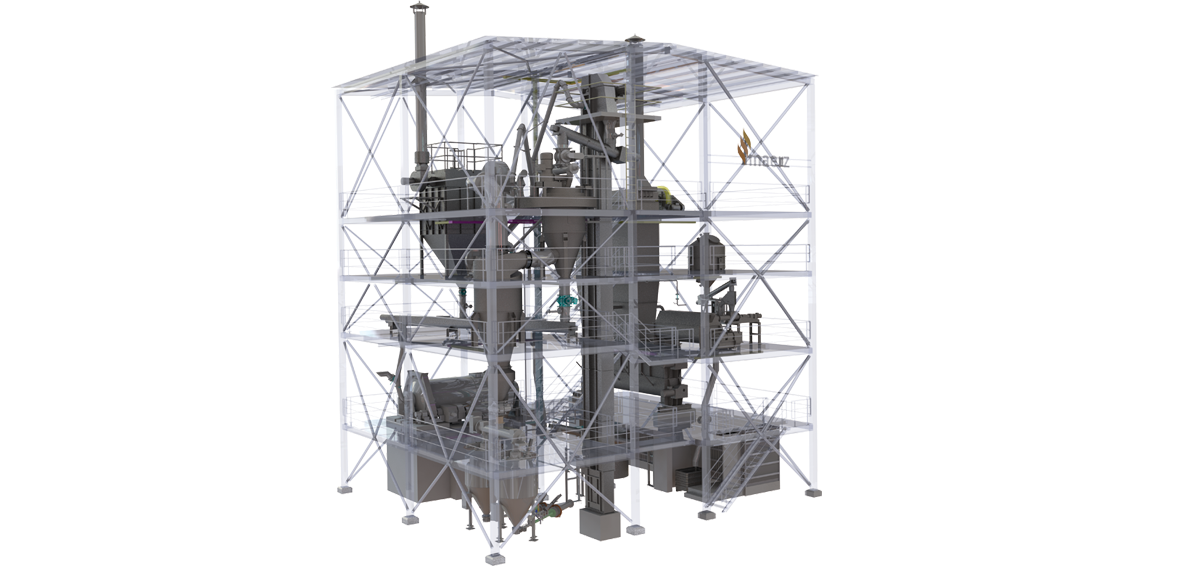

Отдел кальцинации

- Использование технологий, основанных на многолетнем опыте и ноу-хау лучшего поставщика технологий обжига извести Maerz.

- Плавный рабочий процесс.

- Гарантированное качество продукции, меньше производственных потерь.

- Много разных видов используемого топлива

- Различные типы печей в зависимости от качества сырья и конечного продукта.

- Полностью автоматическая система работы.

- Производительность от 120 т/день до 800 т/день с одной печью,

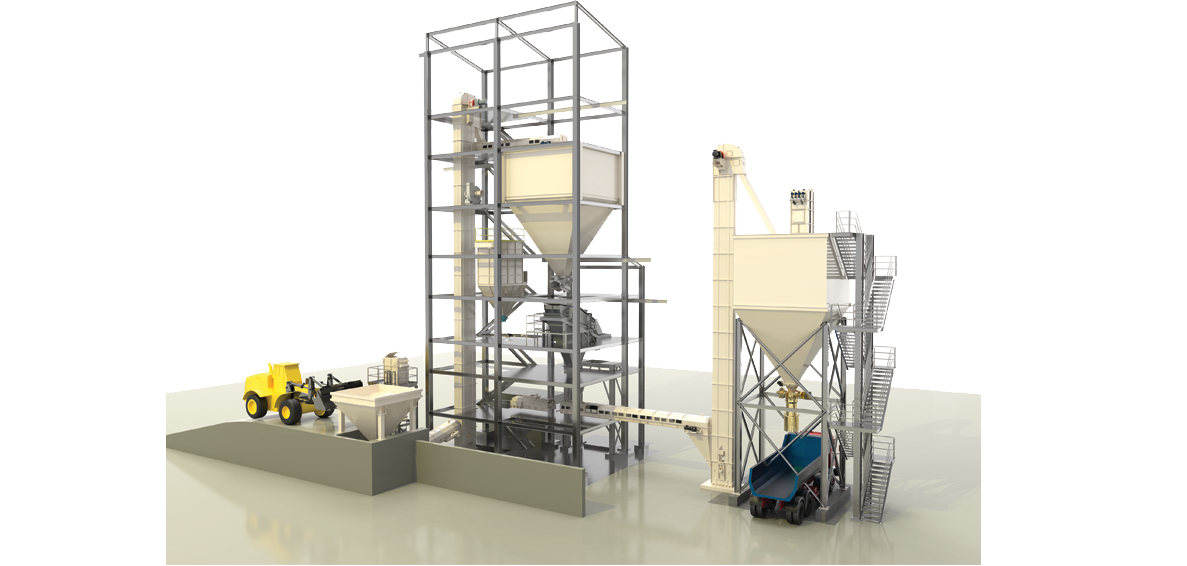

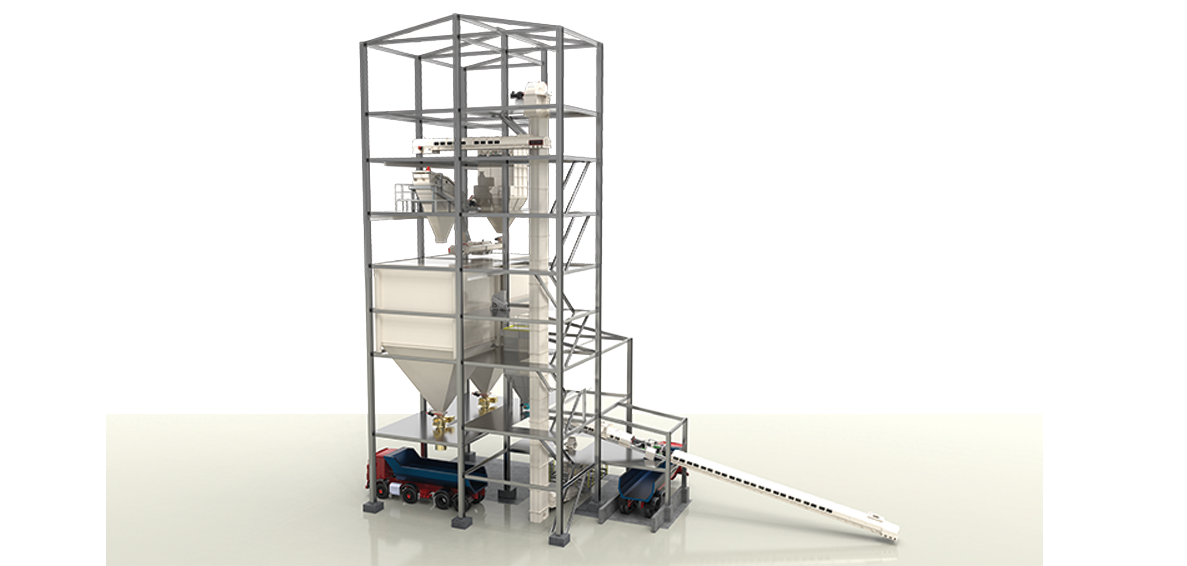

Отдел дробления, складирования и фасовки извести

- Гибкий дизайн в соответствии с требуемым типом материала и ассортиментом.

- Разные виды наполнения и упаковки.

- Компактный дизайн.

- Широкий диапазон размеров частиц конечного продукта.

- Возможность производства негашеной или молотой извести

Отдел гидратации

- Гидратор высочайшего качества марки Maerz.

- Продуманный дизайн системы измельчения и классификации.

- Гарантированное качество продукта.

- Возможность производства различных фракций с помощью одного отдела.,

- Высокий уровень автоматизации управления и контроля