Ürünler

Makineler

Kalsinasyon, Kurutma ve Soğutma

Müşterinin talebine, yakıt türüne, nihai ürünün kalitesine ve hacmine göre, Parget Makina, alçı endüstri için 2 farklı kalsinasyon sistemi sunma kapasitesine sahiptir.

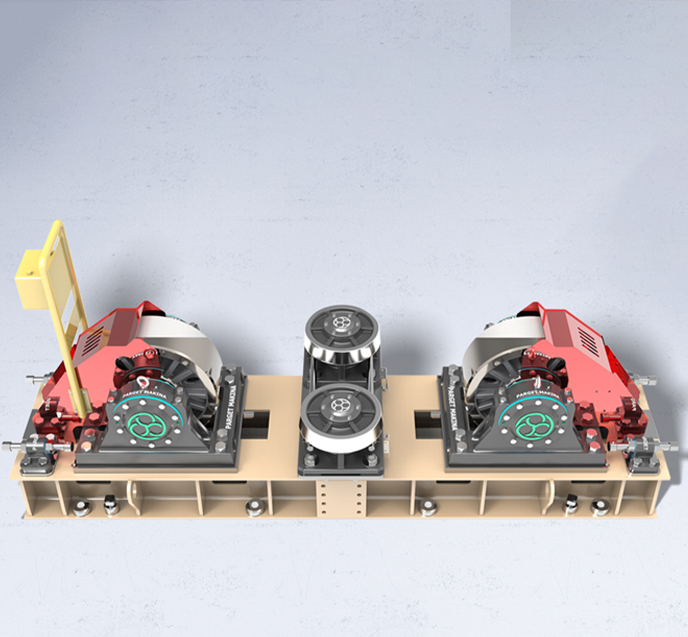

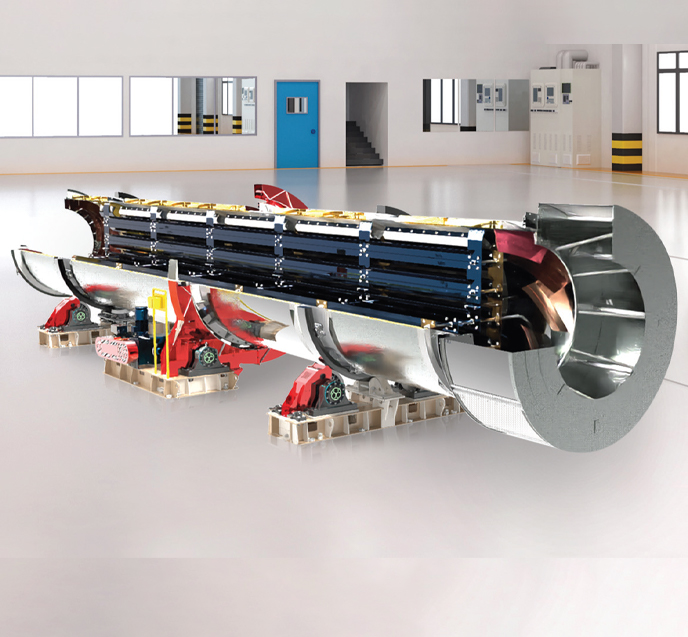

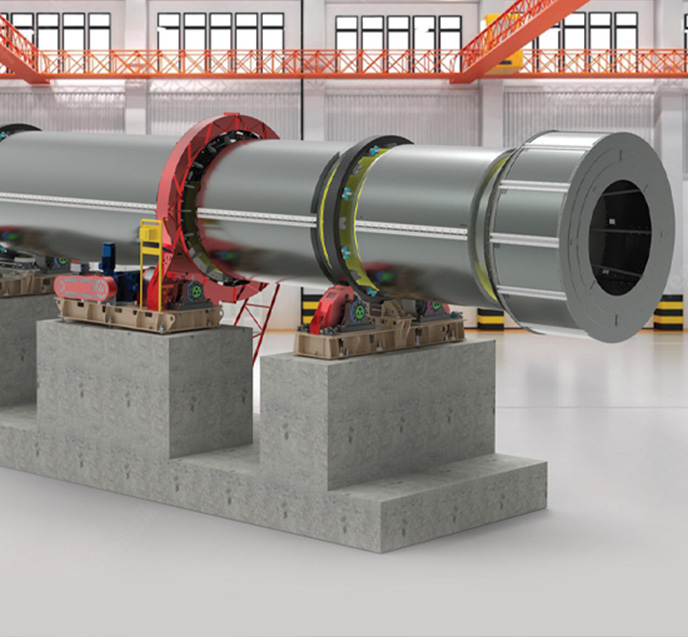

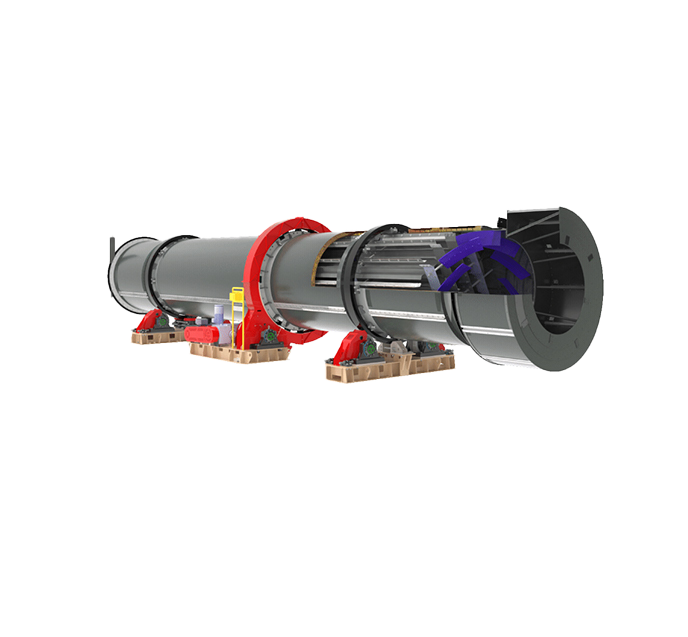

1.Rotary kiln

Döner kalsinasyon fırını, istenilen verimlilik ve parçacık boyutu ile birlikte müşteri talebine göre geliştilir. Ürün tipi, parçacık boyutu ve akış kapasitesi, fırının çapını, uzunluğunu ve iç yapısını belirler, ayrıca filtreleme alanını da belirler.Yerçekimi akışı ve mekanik karıştırma, fırın içinde parçacıkların hareketini sağlar ve ısı ile parçacıkların temas alanını sürekli olarak değiştirir, böykece yüksek kalsinasyon hızı sağlanır.Fırının dönme hızı, hammadde ve son ürün özelliklerine bağlı olarak değişir. Kalsinasyon sırasında ortaya çıkan buhar, vakum etkisi nedeniyle siklon ve darbe filtresi aracılığıyla dışarı atılır.

Malzeme, silindirik gövdenin üst kısmında bulunan girişten fırına girer ve çıkış elekten çıkar.Isıtılmış hava ile malzemenin temas ettiği ilk yer, karışım odasıdır.Isıyı içeride turmak için iç kısım refrakter tuğlalarla kaplanmıştır. Sabir karışım odası ile döner fırın gövdesi arasına hava filtresi yerleştirilir ve sızdırmaz bir bağlantı ile kapatılır. Döner fırın, özel iç uzunlamasına düzenekli bir silindirdir.Dört rulman kutusu bulunur ve belirli bir açıda rulmanlar üzerinde monte edilir.Genellikle düşük bir hızda, boğaz dişli tekerliği, dişlisi ve halka yardımıyla belirli bir hızda döner. Döner fırınlar, kesintili ve sürekli işlemler için uygundur.

| Makine Tipi | Motor Gücü (kilovat) | Kapasite Gün (t/day) |

|---|---|---|

| PM-RK1608 | 2 MW | 100 - 120 |

| PM-RK2012 | 2.5 MW | 120 - 150 |

| PM-RK2214 | 3.5 MW | 200 - 240 |

| PM-RK2417 | c | 240 - 300 |

| PM-RK2618 | 6 MW | 350 - 420 |

| PM-RK2820 | 8 MW | 500 - 550 |

| PM-RK2820 | 10 MW | 600 - 700 |

| PM-RK3022 | 12 MW | 750 - 900 |

| PM-RK3224 | 15 MW | 900 - 1200 |

Temel Özellikler

- Sürekli döner fırın, özel iç yapıya sahip;

- Yüksek kontrol edilebilirlik derecesi ile kullanım kolaylığı ;

- İstenilen ve gerekli özelliklere sahip kalsine alçı elde etme;

- Tek bir kurulum ile daha yüksek verimlilik elde etme.

Özel iç yapısı sayesinde malzeme yavaşca hareket eder ve fırın içinde daha uzun süre kalır. Fırın gövdesi boyunca belirli bir mesafede yerleştirilen termokuplörler, fırın iç sıcaklığını kontrol etmeyi sdağlar. Vidalı huniler malzemenin girişte birikmeden fırına yönlendirilmesine olanak tanır. Taşıma işlemine ters yönde yerleştirilen çıkış vidalı huniler, fırından çıkan malzemenin toplanmasını ve uzaklaştırılmasını sağlar. Fırına bağlı olan elek, fırınla birlikte döner ve malzemeyi süzer.

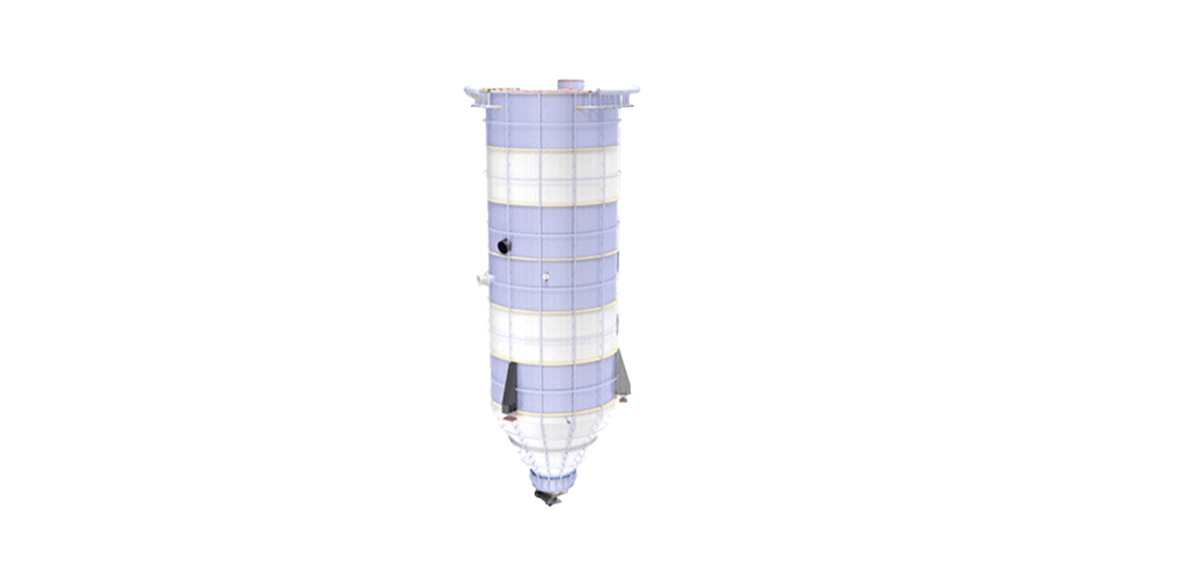

2.Dikey Fırın

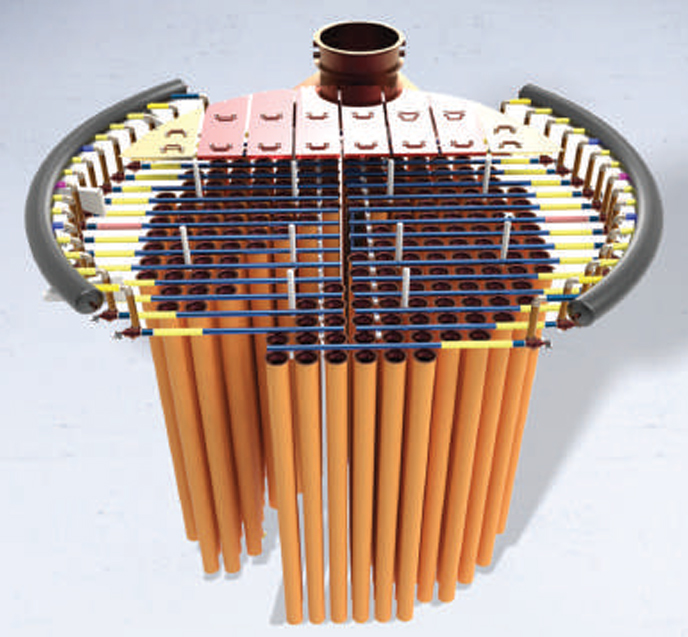

Dikey fırımla kalsinasyon süreci yavaş yavaş, yüksek basınç altında ve doğrudan sıcak hava ile temas halinde gerçekleşir. Bu yavaş kalsinasyon altında yüksek basınçta, % 85 alfa yarıdidrat ve% 15 a-alfa yarıhidrat karışımına benzer özelliklere sahip yüksek kaliteli bir alçı elde edilir.Bu tip fırın satiktir ve alçı yerçekimi ile hareket eder. Ham alçı tartılı bunkerden vida konveyörü ile fırına beslenirken, alçı üstten fırının merkezine yüklenir. Yanma odası merkezdedir ve malzeme paslanmaz çelik 1.4301 ve 1.4845 kalitesindedir.Fırının üst kısmına monte edilen brülör, alttan yukarı doğru hareket ederek alçıyı geçerken sıcak gazlar üretir ve dönüşü, dolayısıyla homojen kalsinasyonu sağlar.

Dikey Fırının Avantajları

- Son teknoloji Düşük yakıt ve enerji tüketimi

- Yüksek kaliteli alçı sıvası

- Düşük yatırım maliyeti

- Kolay kurulum

- Düşük işletme maaliyetleri

Ürün ve Gaz Akışının Açıklaması

Aşağıdaki resimde gösterildiği gibi, ham alçı konveyörü ile fırına fırının merkezinden beslenir. Bu ham alçı yanma odası yüzeyinden yerçekimi ile aşağı doğru düşer ve her bölümde birikir; yanma sistemindeki sıcak gazlar ham alçı ile temas eder. Bu sırada kalsinasyon gerçekleşir. Sıcak gazlar, fırının hemen üstünde bağlı olan bir toz toplama ünitesinde toplanır.Fırının içinde basınç oluşturulur ve bu basınç ve sistemdeki gazlar/tozlar nedeniyle; fırının üst kısmına biz toz toplama ünitesi takılmıştır. Bu toz toplama ünitesi darbe temizleme sistemine sahip olacak ve uygun tip torbalardan oluşacaktır.Bacaya atımlar şunlar olacaktır. Ayrıca, fırın kalsinasyon parametrelerini kotrol etmek için sıcaklık ve basın sensörleri ile donatılacaktır. Sıcaklık sensörleri toplamda 6 adet olacak; bunlardan 4 tanesi fırının yan tarafında 0 ila 300 C aralığında ve 1'i filtre torbalarında bulunacak, 1'i yanma odasında bulunacak. Ayrıca, fanın borularında basınç kontrolü için bir basınç sensörü kullancaktır ( 0-1 bar)