Ürünler

Anahtar Teslim Çözümler

Kireç

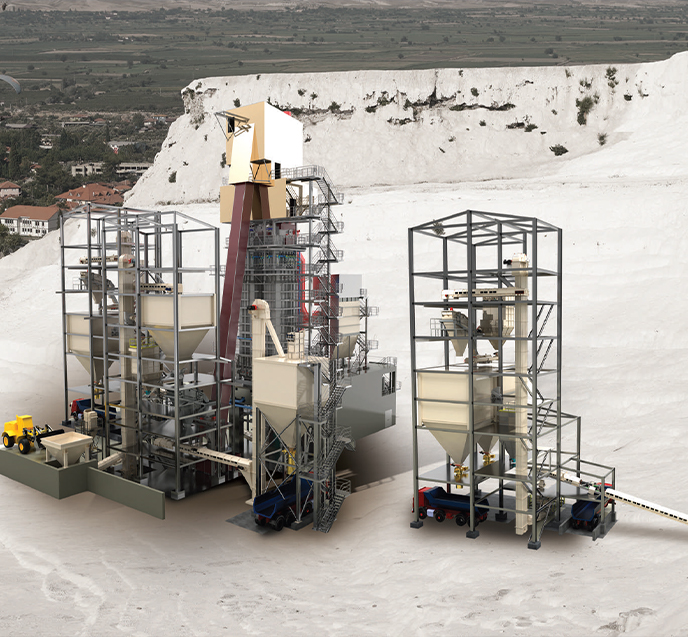

Dünyanın en tanınmış, önde gelen kireç kalsinasyon fırını ve hidratasyon sistemi teknolojisi tedarikçisi Maerz Ofenbau ile işbirliği içerisinde; kalsine edilmiş, öğütülmüş ve söndürülmüş kireç üretimi için anahtar teslim tesisler tasarlamakta ve temin etmekteyiz.Talep edilen ürünlerin en yüksek kalite ve talebe en uygun şekilde üretilmesi sağlanarak, müşterilerin pazarlama anlamında eli güçlendirilmektedir.Parget Makina ve Maerz Ofenbau işbirliği ile kireç teknolojisi temin etmenin en temel avantajı; firmalar arasındaki güçlü ilişkiler ve birlikte çalışma alışkanlığı sayesinde, tek bir elden kolaylıkla proje yönetimi ve sistemlerin herhangi bir sorun ya da aksaklık olmadan entegrasyonudur. Bu sayede proje sürecindeki riskler ortadan kaldırılmaktadır.

| Özellikler | Faydalar |

|---|---|

| Günlük Kapasite Kalsinasyon süreci Nihai Ürün Yelpazesi |

Esneklik: Günlük 150 ila 1000 ton arası üretime sahip farklı kapasitelerde tesisler sunulmaktadır. Üstün Maerz teknoloji ve tecrübesi ile tasarlanmış olan kireç kalsinasyon fırınları temin edilmektedir. Kalsine edilmiş, öğütülmüş ve söndürülmüş kireç gibi geniş ürün yelpazesinde nihai ürün temin edilmektedirGrinded lime |

| Enerji Tüketimi Tesis Tasarımı |

Doğal gaz, ağır akaryakıt, dizel, kömür vb. farklı yakıtları kullanma olanağı. Son derece ekonomik ve çevre dostu. Müşteri ihtiyaçlarına göre esnek tasarımlar yapılarak, yatırım maliyetleri düşürülmektedir. |

Elektrik otomasyon sistemi |

Kontrol edilebilir, güvenli ve kullanımı kolay bir işlem. Personel sayısının düşük olması sayesinde düşük işletme maliyetleri temin edilmektedir. |

| Teknik Süreç | Yüksek etkinlik ve verimlilikli makinalar sayesinde kaliteden ödün vermeksizin, maksimum üretim sağlanmaktadır.Parget ve Maerz işbirliği sayesinde kolay ve pratik proje koordinasyonu ve yönetimi sağlanmaktadırFiresiz üretim sayesinde üretim maliyetleri düşürülmekte ve kullanıcıya pazarda rekabet gücü sağlanmaktadır |

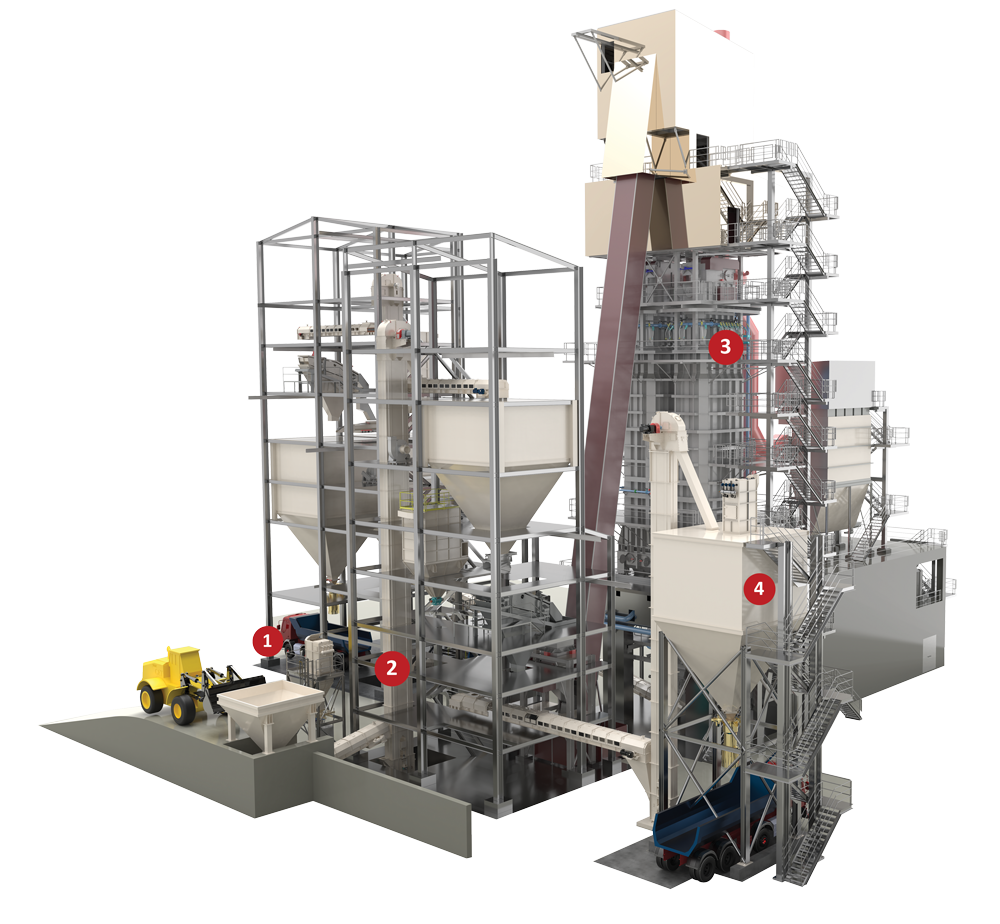

Parget Kireç Üretim Hattı Süreç Açıklaması

Aşağıda; Ham madde besleme ünitesi, hammadde depolama ve eleme ünitesi, kalsinasyon ünitesi, kireç işleme ve depolama ünitesi, söndürülmüş kireç üretim ünitesi ile ilgili detaylar anlatılmaktadır.

Hammadde besleme ünitesi; Gerekli hammadde, teknoloji tedarikçisinin bildirdiği spesifikasyonlara uygun şekilde getirilir ve hammadde besleme bunkeri aracılığıyla sisteme beslenir. Hammadde besleme ünitesi; hammaddenin beslendiği ve aktarma makinaları aracılığıyla sisteme beslendiği makina ve ekipmanlar ile bu ekipmanların çalışması esnasında ortaya çıkan tozu gidermeye yarayan tozsuzlaştırma sisteminden oluşmaktadır.

Ham madde depolama ve eleme ünitesi, Hammadde besleme ünitesinden gelen hammadde, ihtiyaç duyulduğunda kullanılmak üzere, stok silosunda depolanmaktadır. Hammaddeye ihtiyaç duyulması halinde; silodan boşaltılan malzeme, kalsinasyon sisteminin ihtiyacına uygun şekilde elenip, sisteme beslenmektedir.İstenilen fraksiyonlarda malzeme getirilse dahi, transfer ve depolama sırasında malzeme yeniden kırılmaktadır. Bu sebeple tekrar eleme yapılması ve istenen toleranslara getirilmesi zaruridir.

Kalsinasyon ünitesi, Kireç kalsinasyon fırını, tartım ve besleme ekipmanları, ve tozsuzlaştırma sisteminden oluşmaktadır. Hammadde depolama ve eleme ünitesinden gelen malzeme, fırın kapasitesine uygun şekilde hesaplanmış olan şarj miktarına uygun şekilde tartılarak skip köprüsü ve vinci aracılığıyla sisteme beslenmektedir. Talep edilen nihai ürün parametrelerine uygun şekilde ham madde; belirli bir sıcaklık, basınç ve süre boyunca kireç kalsinasyon fırınında kalsine edilir ve ardından fırın boşaltma ekipmanları aracılığıyla boşaltma bantlı konveyörüne aktarılır. Bu sırada oluşan toz, ünitede kullanılan tozsuzlaştırma sistemleri aracılığıyla tutulmaktadır. Kireç kalsinasyon fırının içi özel bir refrakter ile kaplanmaktadır. Kireç kalsinasyon fırınındaki tüm proses; fırın klapeleri, blowerlar ve hidrolik sistem tarafından, operatör müdehalesine ihtiyaç duyulmaksızın otomatik olarak yapılmaktadır.

Kalsine edilmiş kireç, Kireç işleme ve depolama ünitesine aktarılmaktadır. Bu ünitede kalsine edilmiş kireç, müşteri tarafından talep edilen tane boyutlarına uygun şekilde hazırlanıp, stok silolarında stoklanmaktadır. Akabinde stok silolarından doğrudan tozsuz dolum körükleri, big-bag dolum makinaları aracılığıyla boşaltılmaktadır. Kalsine edilmiş kireç kırıcılar ve titreşimli elekler kullanılarak talep edilen tane boyutuna uygun hale getirilmektedir. Daha ince malzemelerin talep edilmesi durumunda ise bilyalı değirmen, sarkaç toplu değirmen gibi daha mikro öğütme makinalarından faydalanılmaktadır.

Genelde aşağıda belirtilen ürünler talep edilmektedir;

1. Kalsine edilmiş kireç, kalsinasyon ve 0-3 mm ila 0-80 mm arasında farklı fraksiyonlara kadar kırma ve eleme işlemleri sonucu getililmiş olan malzemedir. Talebe göre farklı fraksiyonları da elde etmek mümkündür.

2. Öğütülmüş kireç öğütme ve sınıflandırma ekipmanları kullanılırak oluşturulmuş olan. Ayrıca Müşterinin talebine bağlı olarak, öğütülmüş kireci nihai kullanıcılara teslim etmek için depo siloları ve farklı türde doldurma ve ambalajlama ekipmanları kullanılır.

3.Söndürülmüş kireç, Parget&Maerz tarafından tedarik edilen tesiste üretilebilecek başka bir nihai üründür. Söndürülmüş kireç kalsine edilmiş kirecin „hidratör” adı verilen makina içerisinde su ile reaksiyona sokulması sonucunda elde edilen üründür. Kirecin hidratöre beslenmesi dozajlama ve tartım bant konveyörü ile yapılmaktadır. Kireç hidratlandıktan sonrabirincil ayırma ve öğütme için beslenir. Ayırma dinamik hava ayırıcı ile yapılır ve öğütme bilyalı değirmen ile yapılmaktadır. Öğütme sonrası hidratlı söndürülmüş kireç tekrar separatöre beslenir ve nihayet istenen fraksiyonda nihai ürün alınmış olur. Söndürülmüş kireç depo silolarında depolanır ve silobus, big-bag, PP torbalar vb. ile doldurulup, paketlenmektedir.

Parget Kireç Üretim Tesisi Üniteleri

Hammadde Besleme Ünitesi

- Bakım Kolaylığı.

- Daha Küçük Kurulu Güç, Daha Az Elektrik Tüketimi.

- Hammadde kalitesine göre farklı tasarımlar.

Hammadde Depolama ve Eleme Ünitesi

- Hammadde kalite toleranslarına uygun şekilde akıllıca tasarlanmış ünite ve makineler.

- Dikey fırının kesintisiz işleyişini sağlamak için akıllıca tasarlanmış ünite.

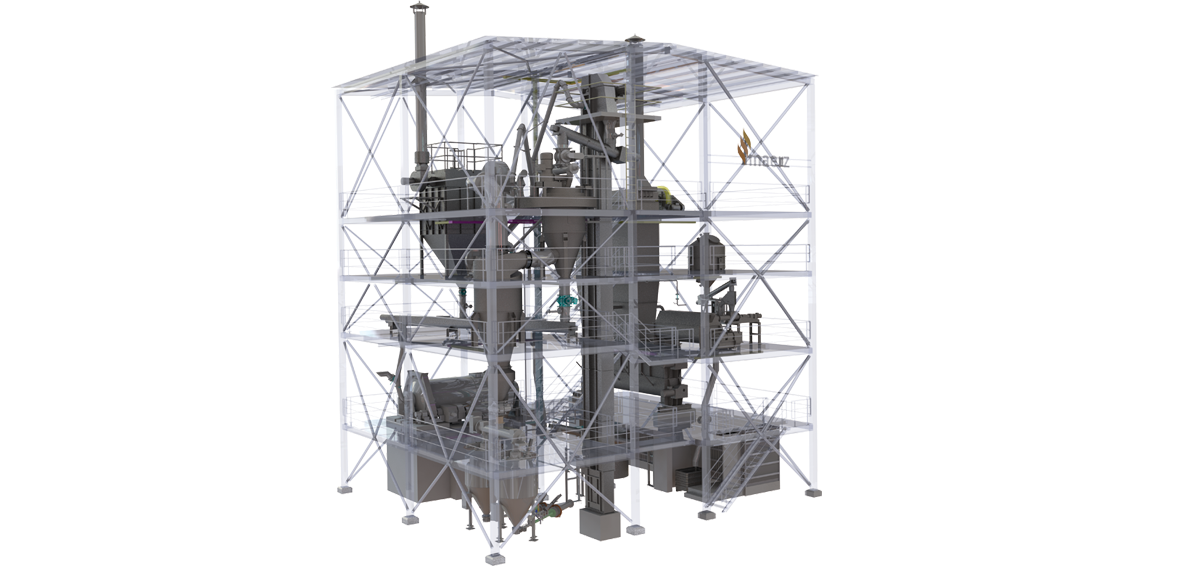

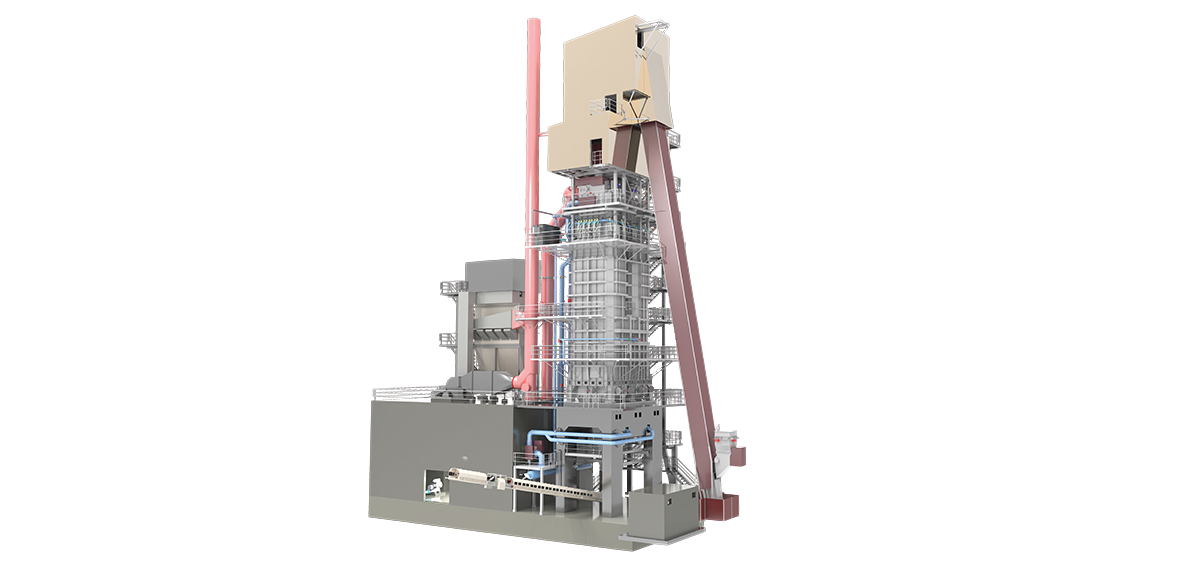

Kalsinasyon Ünitesi

- En iyi kireç kalsinasyon teknolojisi tedarikçisi ”Maerz” tarafından yılların deneyimi ve bilgi birikimiyle yapılmış teknoloji kullanımı.

- Sorunsuz proses.

- Nihai ürün kalite garantisi ve minimum fire.

- Kullanılabilecek birçok farklı türde yakıt.

- Hammadde ve nihai ürün kalitesine göre farklı tipte fırınlar.

- Tamamen otomatik işletim sistemi.

- Tek bir fırınla 120 ton/gün ile 800 ton/gün arasında kapasite aralığı.

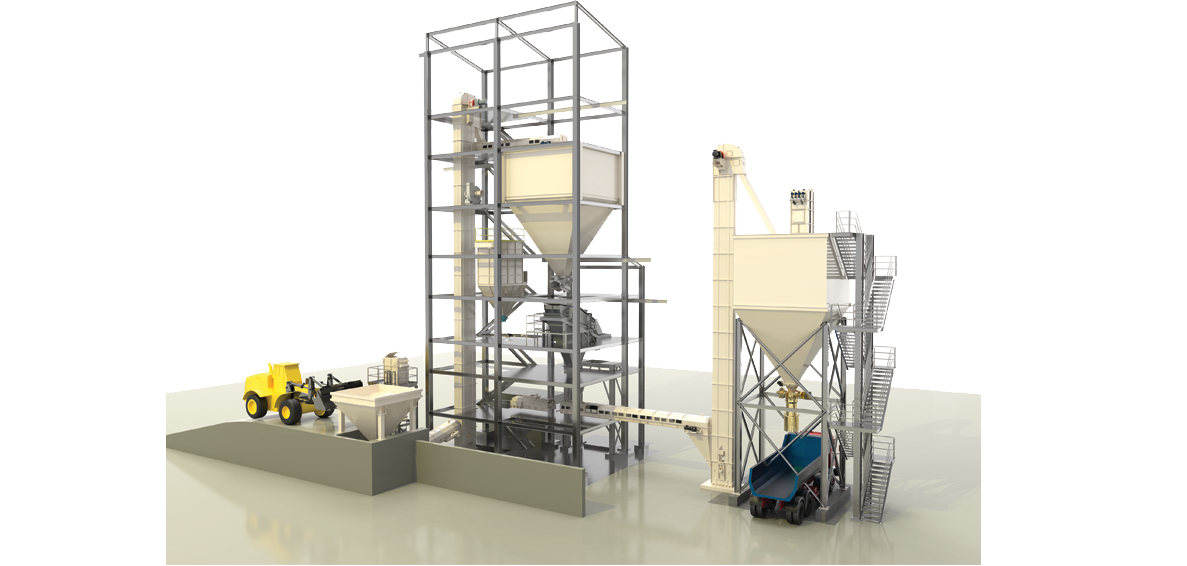

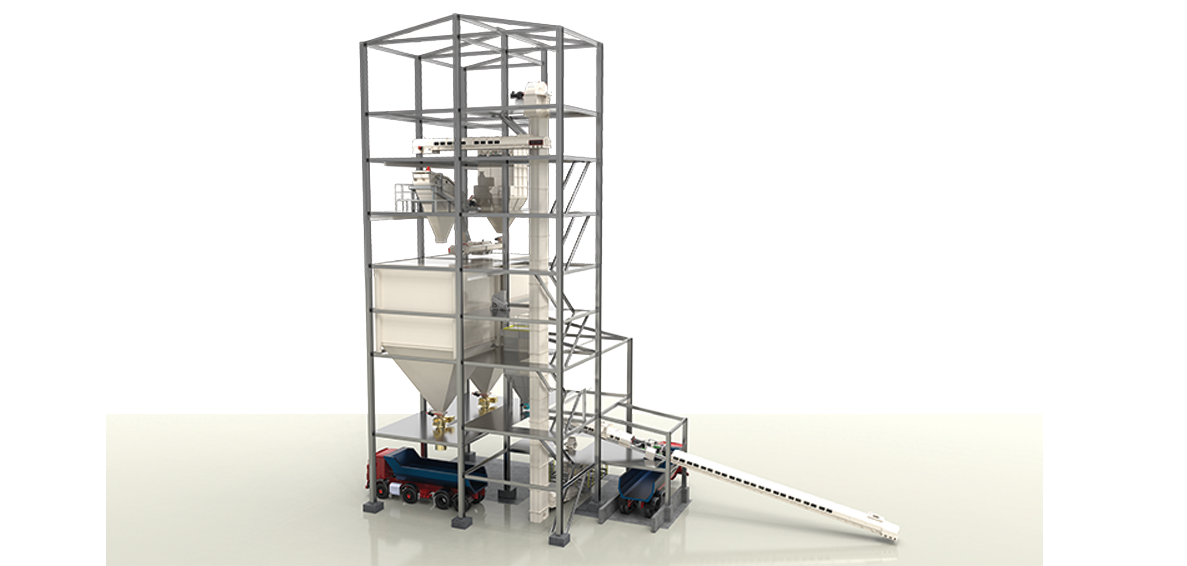

Kireç İşleme, Depolama, Kırma ve Dolum Ünitesi

- Talep edilen malzeme türüne ve aralığına göre esnek tasarım.

- Farklı türde doldurma ve ambalajlama seçenekleri.

- Kompakt tasarım.

- Geniş ürün partikül boyutu aralığı.

- Hızlı veya öğütülmüş kireç üretme olasılığı.

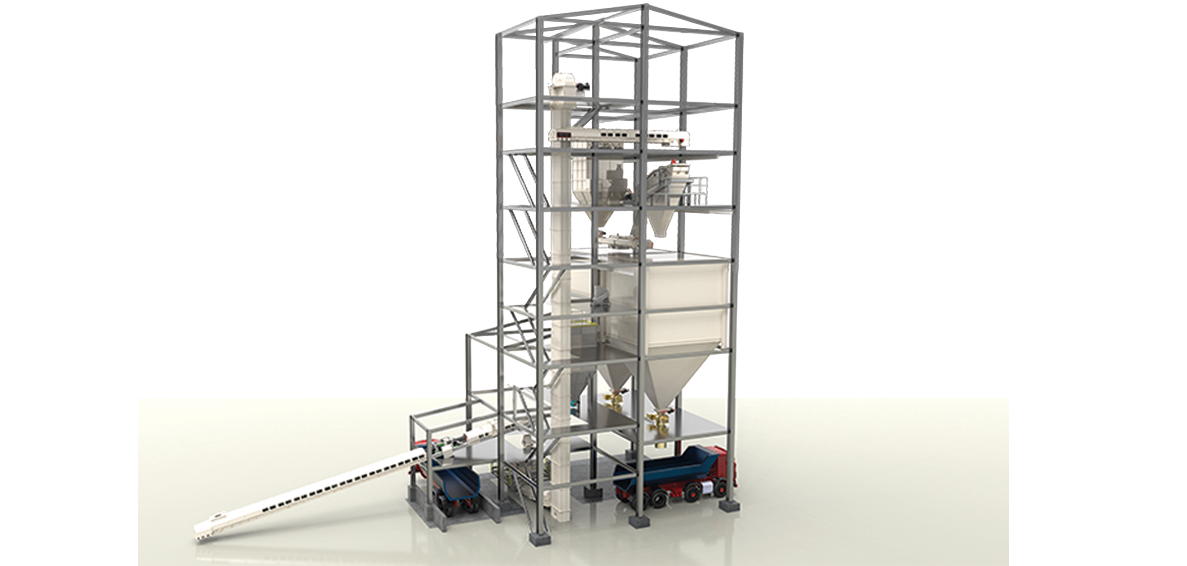

Hidrasyon Ünitesi

- En iyi kalitede Maerz markalı hidratör.

- Öğütme ve sınıflandırma sistemlerinin akıllı tasarımı.

- Garantili ürün kalitesi.

- Tek bir ünite ile farklı fraksiyonlar üretme olasılığı

- Otomatik işletme ve kontrol için yüksek düzeyde otomasyon.