Продукты

Комплексные решения под ключ

Гипс

Гипс

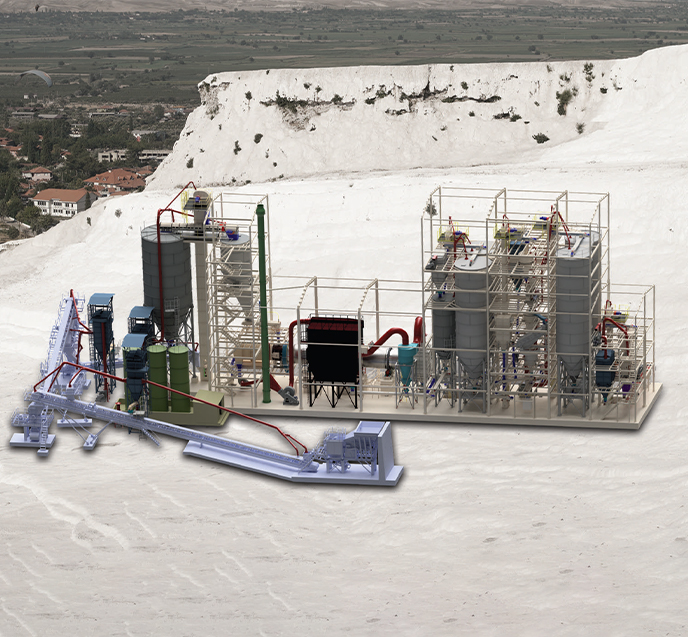

Технологии Гипса Parget предлагают лучшие решения с наиболее подходящим дизайном технологического процесса для получения гипсового вяжущего с оптимальным качеством.

Благодаря ориентации на клиента, опытной команде управления проектами и эффективному послепродажному обслуживанию, Parget Makina является надежным партнером, который понимает потребности своих клиентов

| Характеристики | Преимущества |

|---|---|

| Производительность | Гибкость: От 100 до 1000 т в день |

| Ассортимент готовой продукции |

Возможность получения различных фракций: 0-160, 0-200, 0-400, 0-630, 0-1000 μ и др Возможность контролировать распределение фракционного состава Возможность производства гипса с различными сроками схватывания, со сроками схватывания начало от 5 минут и конец схватывания до 30 минут, без применения добавок |

| ипсоварочный процесс | Получение гипса с качественными, стабильными и требуемыми характеристиками в зависимости от области применения. |

| Потребление энергии | Экономичный и экологически чистый за счет использования системы рекуперации тепла и оптимального режима работы Возможность использования различных видов топлива, таких как природный газ, СПГ, СНГ, мазут и дизельное топливо. |

| Проектирование завода | Гибкий дизайн завода и технологического проекта Возможность использования различных типов печей: вращающихся и вертикальных В соответствии с потребностями клиентов и возможности строительной площадки |

| Система электричесва и aвтоматизации |

Контролируемый,безопасный и практичный в применении Полностью автоматическая система управления Низкие эксплуатационные расходы из-за небольшого количества задействованного персонала. |

| Технологический процесс | Высокая эффективность и рентабельность Без производственных отходов |

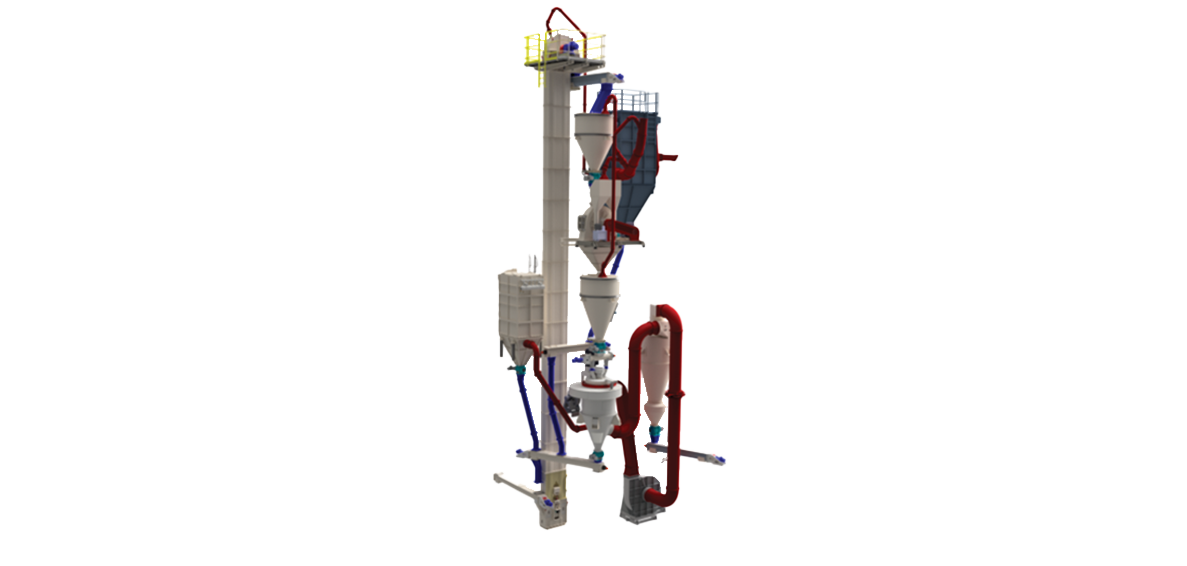

Описание Процесса Линии по Производству Гипса Parget

Ниже указанно описание технологического процесса для отделов дробления-сортировки, складирования и подачи сырья, кальцинации, измельчения и классификации и просеивания, складирования конечного продукта и упаковки, предназначенные для производства мелкого и крупного гипсового вяжущего.

Гипсовый камень через приемный бункер и питатель различного типа подается в отдел дробления-просеивания, 1 и далее подается в первичную дробилку для предварительного дробления. В зависимости от дизайна отдела, перед подачей дробленного камня во вторичную дробилку, камень проходит через магнитный сепаратор, расположенный перед дробилкой для предотвращения попадания в дробилку металлических частей, которые могут привести ее к повреждению. Затем гипсовый камень передается на дробление во вторичную дробилку до требуемого размера, далее подается на вибрационный грохот для гранулометрического контроля и получения окончательной требуемой фракции 0-10 мм, после чего фракция 0-10 мм подается в следующий отдел. Фракция более 10 мм подается обратно для вторичного дробления. В зависимости от исходного размера сырья и производительности, возможен различный дизайн отдела где применяется такое оборудование как: щековая, молотковая и роторная дробилка, ленточный питатель, пластинчатый питатель, вибрационный питатель и т.п. В отделе дробления-просеивания предусмотрена система аспирации с применением рукавного импульсного фильтра и вспомогательного оборудования для выполнения обеспыливания отдела, что обеспечивает беспыльную среду и производство без потерь.

Из отдела дробления-просеивания выходит сырье (гипсовый щебень) размером от 0 до 10 мм, которое будет параллельно подаваться и храниться в отделе складирования и подачи сырья. 2 Как только силоса в отделе складирования заполняются, отдел дробления-просеивания останавливает свою работу. Количество гипсового сырья в силосах отдела складирования обеспечивает потребность сырья отдела кальцинации сроком от 18 до 24 часов. После того как датчик максимального уровня расположенный на верхней части силосов, активируется подача сырья в данный силос останавливается. При активизации датчиков минимального уровня, расположенных на нижней части силосов, подача сырья в данный силос возобновляется и вся данная операция запуска и остановки работы оборудования выполняется в автоматическом режиме. Отдел складирования и подачи сырья предназначен для предотвращения работы отдела дробления-просеивания сроком до 24 часов и обеспечения непрерывной подачи гипсового камня в отдел кальцинации. Данный отдел также оснащен системой аспирации для обеспечения безпыльной рабочей среды.

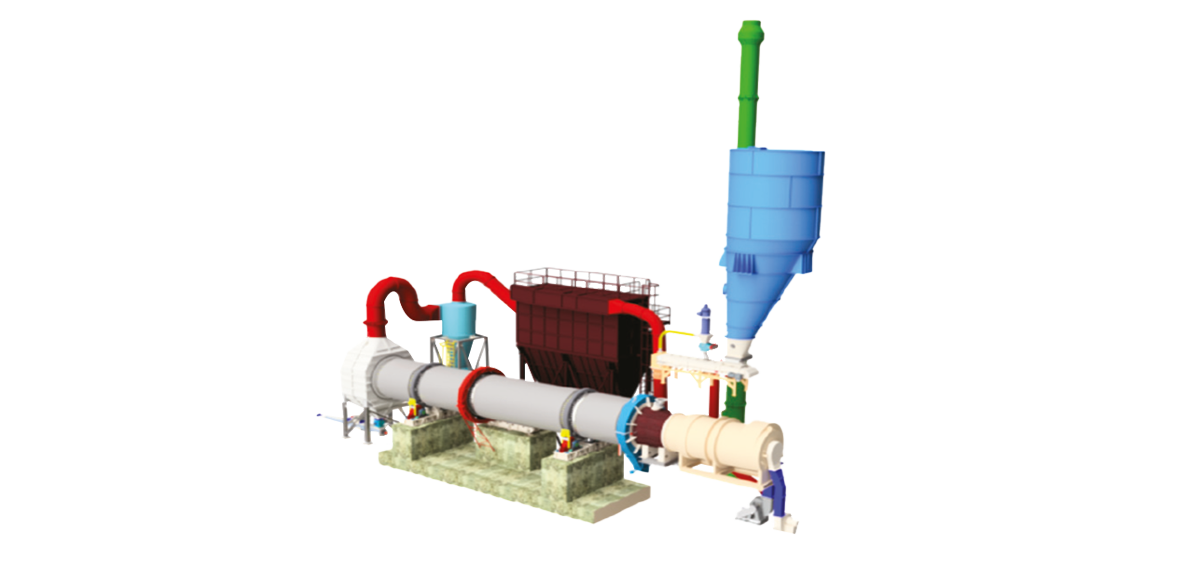

Из отдела хранения и подачи измельченный гипс будет транспортироваться по взвешивающе-дозирующему ленточному конвейеру, обеспечивающему стабильное и точное взвешивание и подачу гипса во вращающуюся печь 3 для обжига, где он будет непрерывно и без остановок обжигаться в течение 24 часов. В процессе обжига гипс прокаливается и испаряется определенное количество кристаллической воды, чтобы получить гипс с требуемым временем схватывания.

Затем кальцинированный гипс в конечном итоге транспортируется в отдел промежуточного хранения и стабилизации, 4 где все частицы хранятся в бункере и стабилизируются за счет теплообмена, в результате чего характеристики гипса улучшаются и становятся стабильными. Обожженный гипс затем транспортируется по конвейерной системе до отдела измелчения, классификации и сортировки 5 для обработки посредством мельниц, сепаратора и вибрационного грохота. Для производства крупнозернистого гипсового порошка (0-1000 мкм) обожженный гипс перерабатывается в молотковой мельнице и вибросите. Для производства мелкодисперсного гипсового порошка (0-200 мкм) обожженный гипс перерабатывается в молотковой мельнице и системе классификации.

Гипсовый порошок с двумя различными фракциями позже будет транспортироваться в отдел хранение конечного продукта. 6

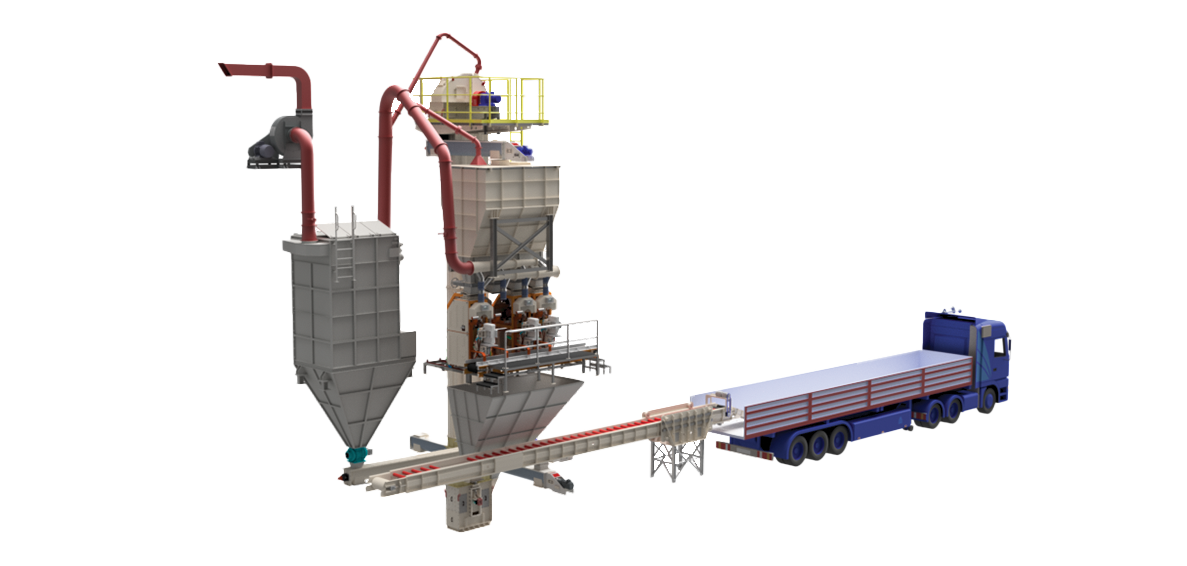

Затем транспортируется в отдел фасовки 7 для фасовки конечного продукта в полипропиленовые или крафт-клапанные мешки. В зависимости от производительности завода, упаковочная установка может быть оборудована линейными или ротационными упаковочными машинами, где она автоматически взвешивается, заполняется и сбрасывается на конвейер разгрузки мешков. По желанию заказчика, мешки могут быть вручную размещены на поддонах рабочими или автоматически размещены на поддонах и упакованы методом стрейч-худа или оборачивания. Отдел фасовки дополнительно оборудован системой сбора просыпи, которая улавливает весь просыпной гипс, собранный в бункере, и возвращает его обратно в систему вместе с пылью, собранной через фильтр.

Отделы Заводов Parget по Производству Гипса

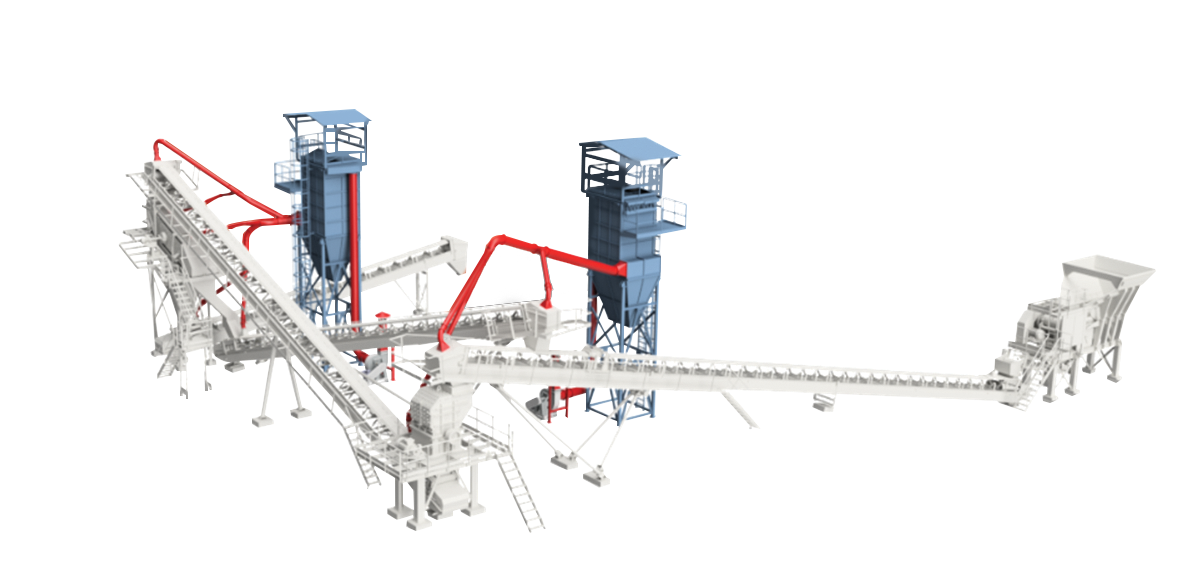

1 Отдел Дробления и Просеивания

- Отдел дробления и просеивания спроектирован на основе входного размера сырья, производительности установки, а тип и количество дробилок в этой установке могут меняться в зависимости от этих критериев.

- Основная цель использования данного отдела – измельчение сырья (гипсового камня) до 0-10 мм для последующей подачи в обжиговую установку (вращающуюся печь). Тип и количество дробилок и вибрационных грохотов в зависимости от размера входного отверстия и производительности установки.

- В целях бесперебойной и экономичной работы завода мощность дробильно-сортировочного агрегата рассчитана на максимальную продолжительность работы от 8 до 16 часов.

2 Отдел кальцинации

- Благодаря ноу-хау Parget, процесс для кальцинации осуществляется без прямого контакта пламени с сырьем благодаря использованию камеры сгорания и смешивания, расположенной между горелкой и вращающейся печью для обжига.

- Cистема кальцинации Parget имеет систему восстановление энергии, через вторичный вентилятор, работающий от преобразователя частоты забирается. Горячий воздух с парами гипса из выхлопа и подаем его в систему обжига. Таким образом, уменьшается потребление тепла и улучшается качество гипса за счет увеличения сопротивления сжатию.

- Основное оборудование в этой установке весо-дозировочный ленточный конвейер вращающаяся печь, вентилятор вторичной и вытяжной систем, работают с частотными преобразователями, что позволяет работать с различными скоростями и режимами и позволяет получать гипс с различными характеристиками. Это дает очень высокую гибкость процесса и возможность производить широкий спектр различных продуктов.

- По желанию заказчика может быть предложено вращающуюся печь для обжига или вертикальная печь для обжига.

- Благодаря эффективной и гибкой системе сжигания могут использоватся различные виды топлива в установке прокаливания, такие как природный газ, дизельное топливо и мазут.

3 Отдел измельчения, просеивания и классификации

- Отдел измельчения, классификации и просеивания предназначен для получения требуемых фракций конечного материала от 0-100 микрон до 0-1250 микрон.

- Этот отдел может быть гибко спроектирован для производства широкого ассортимента конечного и крупнозернистого гипсового порошка

- Среда без пыли.

- Безубыточное производство

4 Отдел Фасовки

- В целях бесперебойной и экономичной работы завода мощность фасовочного узла рассчитана на максимальную продолжительность работы от 8 до 16 часов.

- В зависимости от мощности завода эта установка может быть оснащена линейным или ротационным упаковочным оборудованием.

- Упаковочные машины полностью автоматические с возможностью ручного или автоматического размещения пакетов.

- Отдел Фасовки дополнительно оснащен системой сбора просыпей, которая улавливает все просыпи и возвращает их в систему для повторного использования.

- Простота обслуживания в случае поломки