Nos produits

Solutions clés en main complètes

Platre

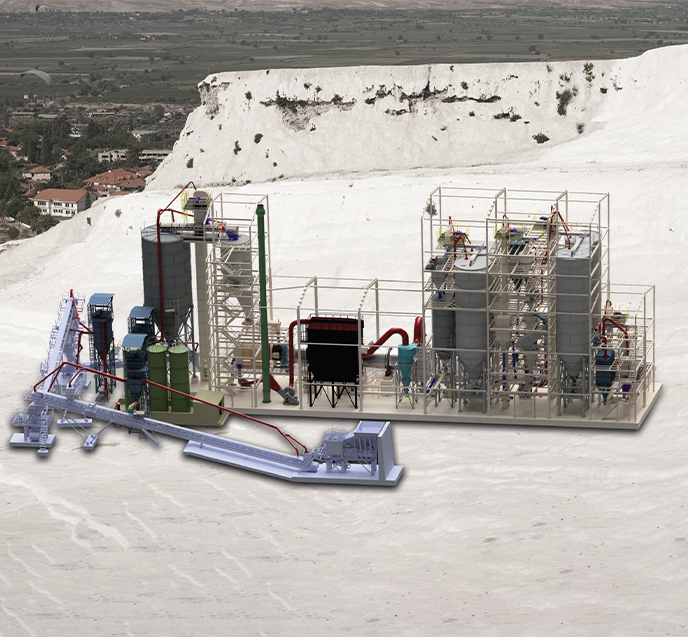

Les Technologies de Parget offre les meilleures solutions avec la conception la plus appropriée du processus pour obtenir un produit avec une qualité optimale de poudre de gypse.

Grâce à l’orientation-client, à une équipe de gestion de projet expérimentée et à des services après-vente efficaces, Parget Makina est un partenaire de solution fiable qui comprend les besoins de ses clients

Description du processus de ligne de production de Platre de Parget

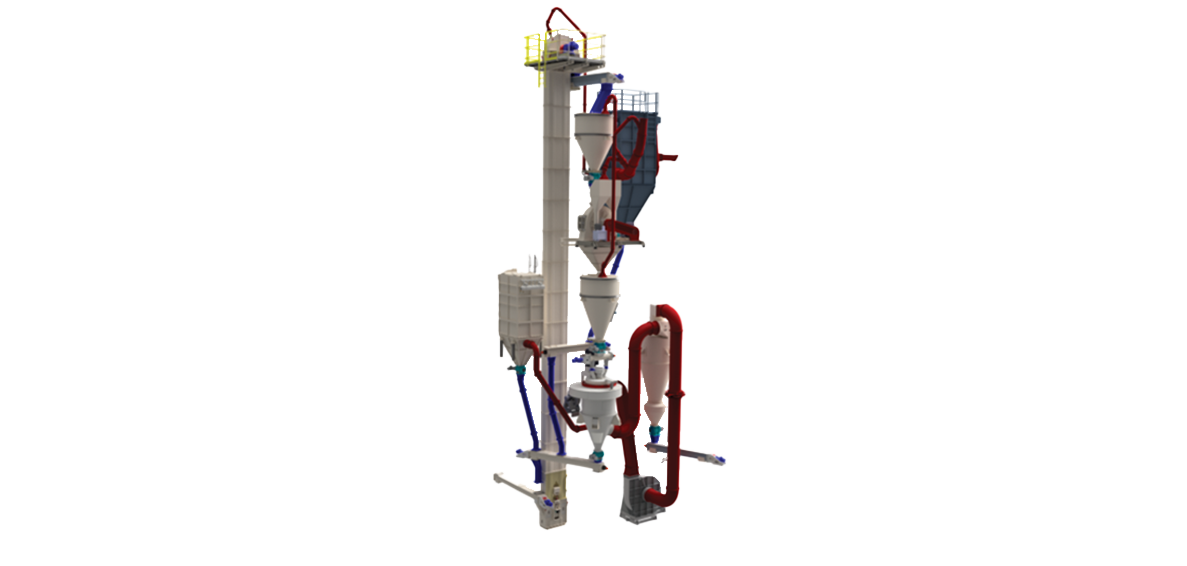

Le processus décrit ci-dessous sera appliqué pour le concassage-criblage, le stockage et l’alimentation des matières premières, la calcination, le broyage, la classification et le criblage, le stockage du produit final et l’emballage du matériau destiné à la production de poudre de gypse fine et grossière.

Les pierres de gypse sont acheminées vers l’unité de concassage et de criblage par l’entrée du bac en passant par le séparateur magnétique placé avant le concasseur pour éviter l’apparition de pièces métalliques dans le concasseur qui pourraient entraîner sa rupture et ses dommages.

Les pierres de gypse sont ensuite transférées pour être concassées afin de répondre à la taille requise, elles passent ensuite pour le contrôle granulométrique et vérifient à travers le crible vibrant où des grains de gypse de taille appropriée de granulométrie requise de 0-10 mm passent dans le système à travers le convoyeur à bande , tandis que les grains de gypse de plus grosse taille sont renvoyés pour un broyage secondaire. Dans l’unité de concassage et de criblage, des équipements de dépoussiérage accompagnant le filtre sont prévus pour exécuter le dépoussiérage dans l’unité permettant un environnement sans poussière et une production sans perte.

A la sortie du processus de concassage et de criblage, nous obtenons un matériau de sortie (gypse concassé) calibré entre 0 et 10 mm qui sera parallèlement alimenté et stocké à l’intérieur de l’unité de stockage et d’alimentation de la matière première. Une fois que les silos de stockage de l’unité de stockage et d’alimentation des matières premières sont pleins, l’unité de concassage et de criblage s’arrête. Au fur et à mesure que les silos de stockage de matières premières sont entièrement alimentés de manière à répondre et à préparer le besoin de 18 à 24 heures de travaux de calcination, ils arrêtent automatiquement leur fonctionnement après avoir reçu le signal des capteurs placés au sommet de chaque silo et indiquant le niveau maximum de stockage et ils reprendront leur activité dès qu’ils recevront le signal du capteur indicateur de minimum placé dans leur fond.

Cette unité est utilisée pour empêcher le fonctionnement de l’unité de concassage et de criblage pendant 24 heures et afin de garantir une alimentation continue de la pierre de gypse à l’unité de calcination. Sortant de l’unité de stockage et d’alimentation, le gypse concassé sera transféré par un convoyeur à bande de pesage et de dosage qui permet une pesée et une alimentation stables et précises du gypse vers le four de calcination rotatif où il sera calciné en continu et sans arrêt pendant 24 heures. processus d’heures. Pendant le processus de calcination, nous calcinons le gypse et évapurons une certaine quantité d’eau cristalline afin d’obtenir du gypse avec les temps de prise requis.

Une fois le gypse calciné, il est finalement acheminé vers l’unité de stockage et de stabilisation provisoire où toutes les particules sont stockées dans un silo et stabilisées par échange de chaleur, ce qui améliore et stabilise les caractéristiques du gypse.

Le gypse calciné est ensuite transféré à travers le système de transport jusqu’à l’unité de broyage, de classification et de criblage pour être traité à travers le broyeur, le séparateur et le tamis vibrant. Pour la production de poudre de gypse grossière (0-1000 μ), le gypse calciné est traité dans le broyeur à marteaux et le tamis vibrant. Pour la production de poudre de gypse fine (0-200 μ), le gypse calciné est traité dans le broyeur à marteaux et le système de classification.

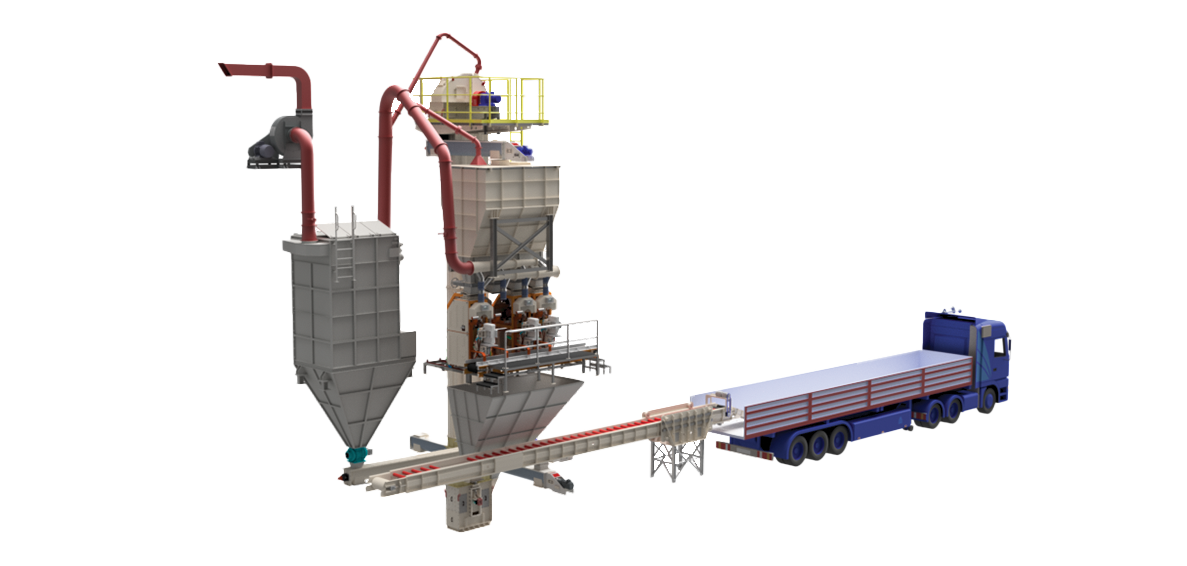

La poudre de gypse avec deux fractions différentes sera ensuite transportée vers l’unité de stockage du produit final. il sera ensuite acheminé vers l’unité d’emballage pour l’emballage du produit final en polypropylène ou en sacs à valve artisanaux. En fonction de la capacité de l’usine, l’unité d’emballage peut être conçue avec des machines d’emballage linéaires ou rotatives où elle est automatiquement pesée, remplie et déposée sur le convoyeur de déchargement des sacs. Après-propos et selon la demande du client, les sacs peuvent être placés manuellement sur des palettes par les travailleurs ou placés automatiquement sur des palettes et emballés avec une méthode d’étirage ou d’emballage.

L’unité d’emballage est en outre équipée d’un système de collecte des déversements qui récupère tout le gypse de déversement collecté dans le bunker et le renvoie au système avec la poussière collectée à travers le filtre.

Unités de l’usine de Platre de Parget

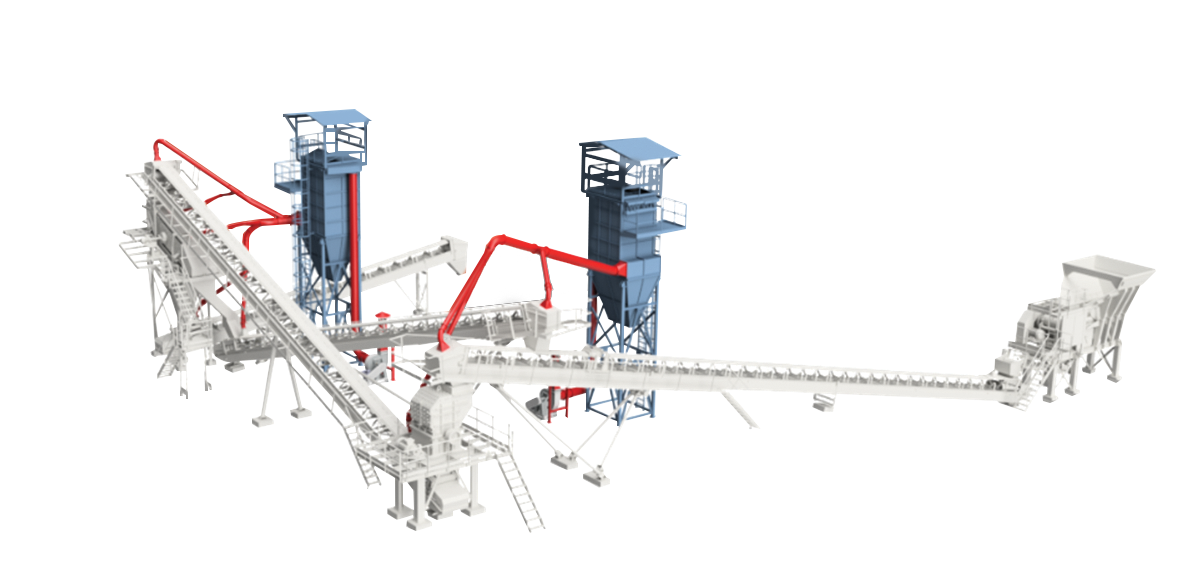

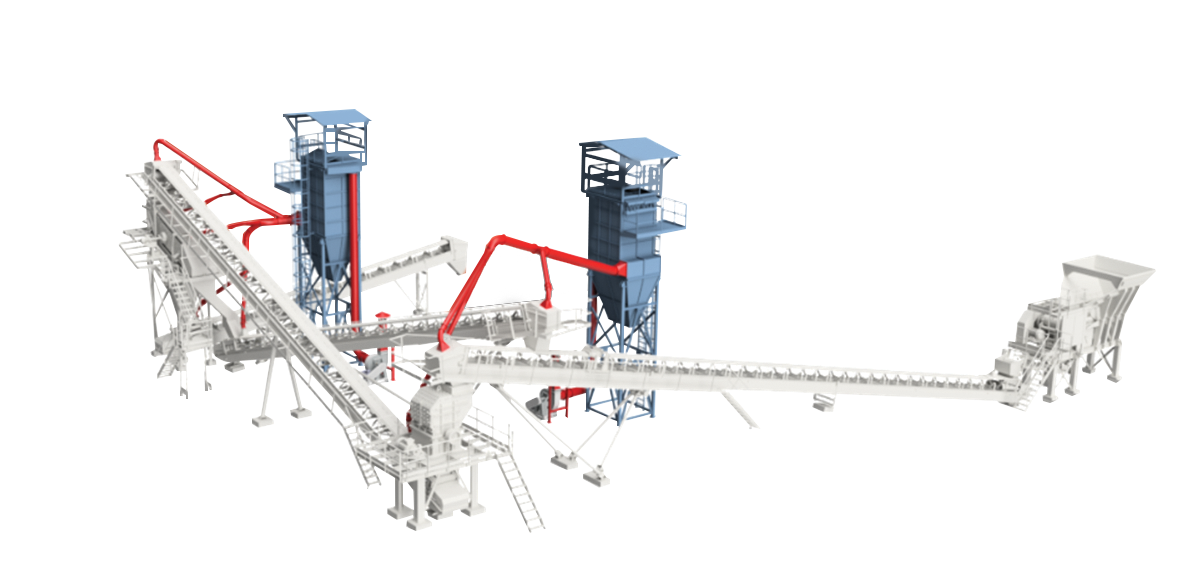

Unité de concassage et criblage

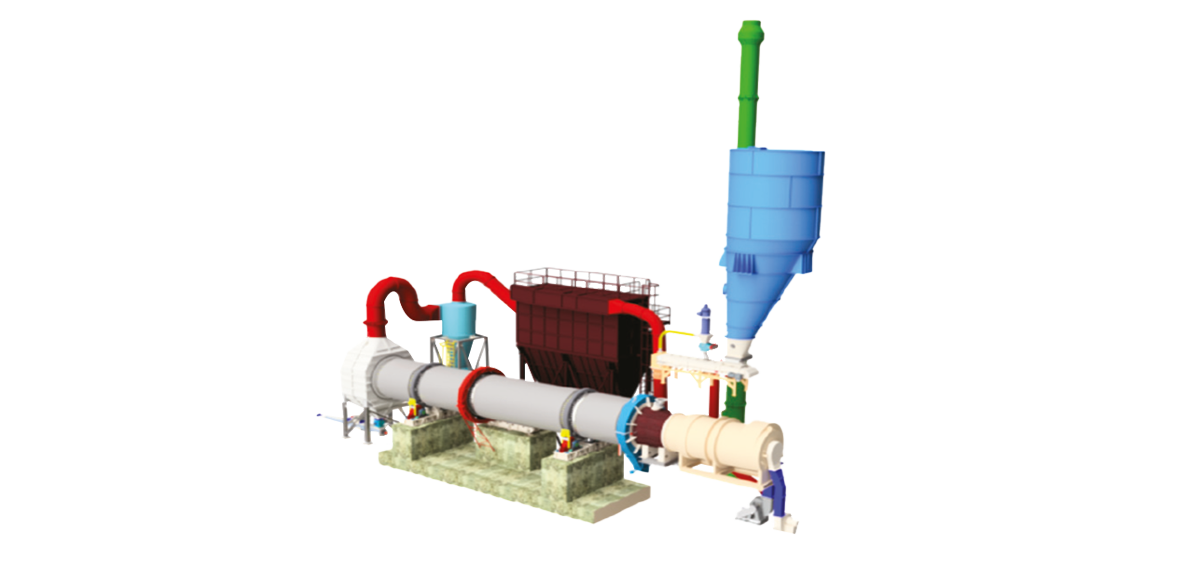

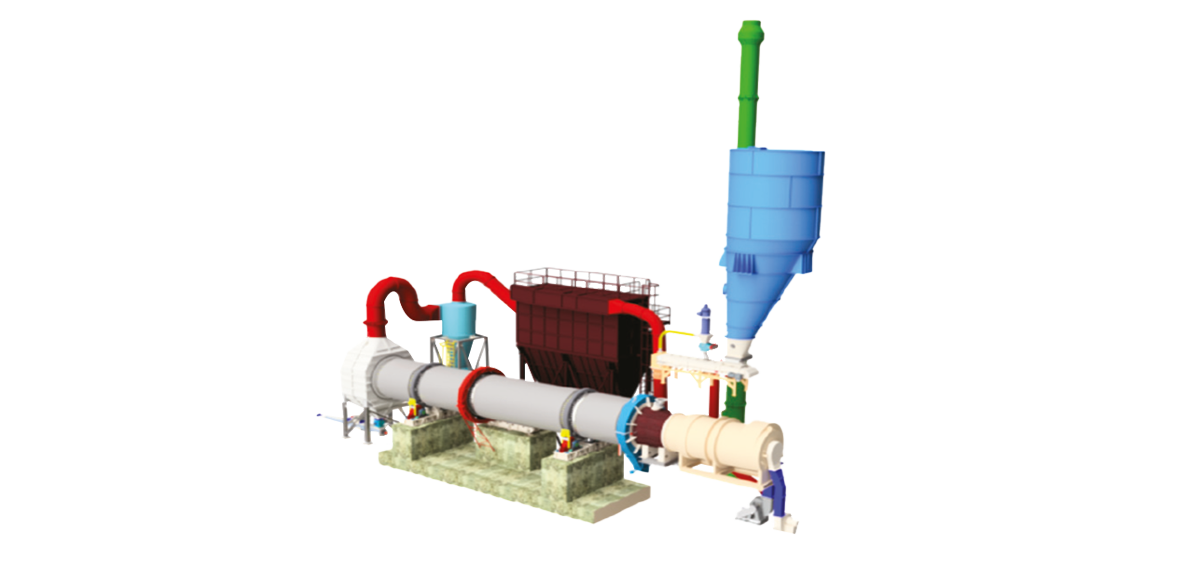

Unité de Calcination

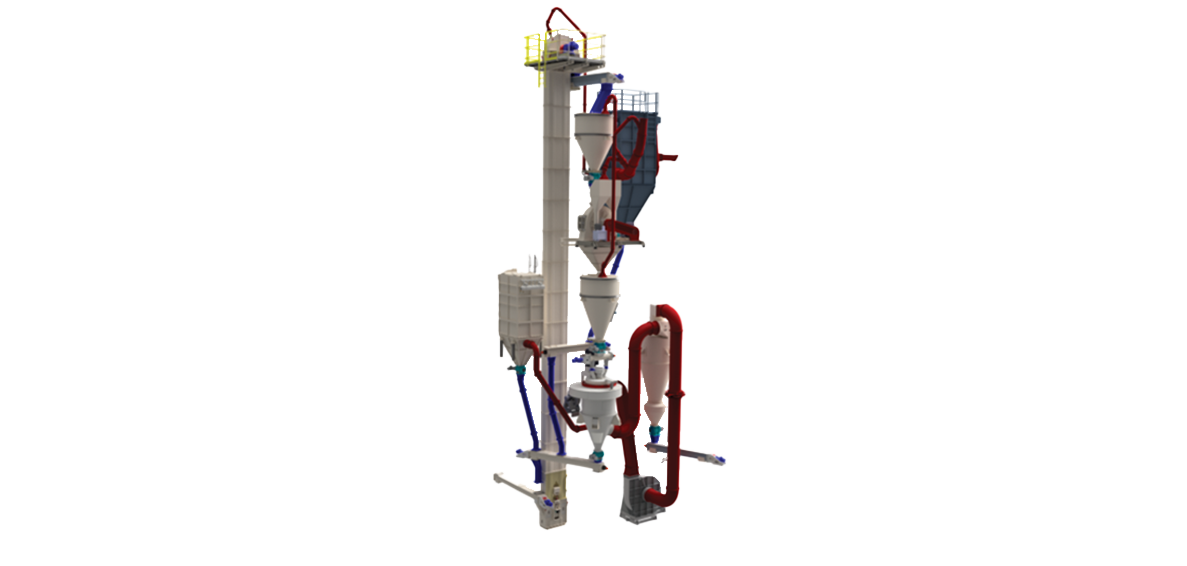

Unité de broyage, classification et criblage

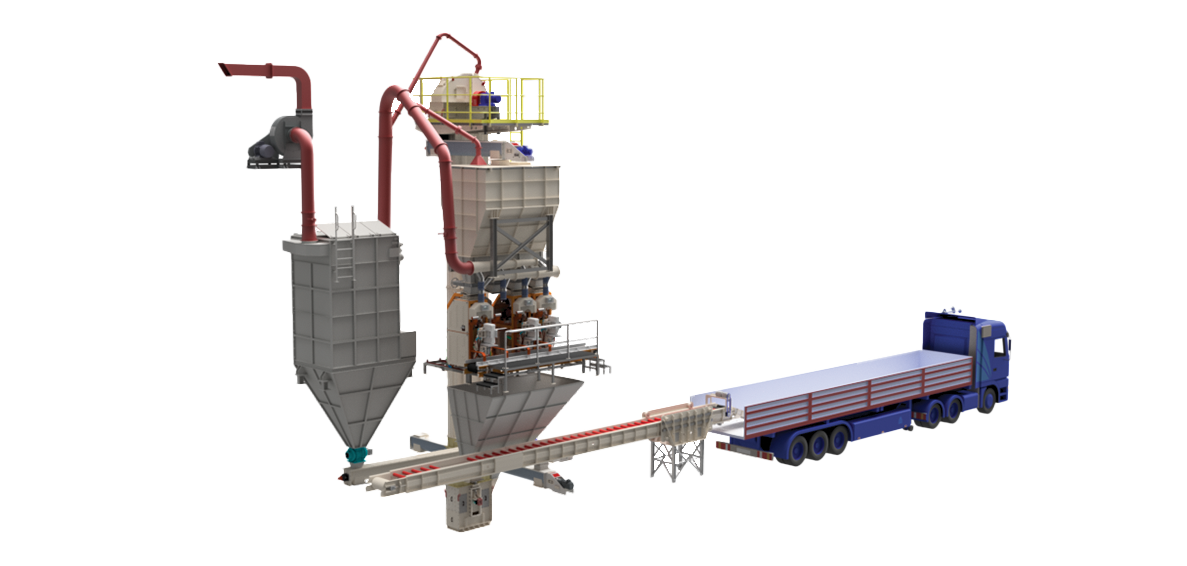

Unité d’emballage

Grâce à l’orientation-client, à une équipe de gestion de projet expérimentée et à des services après-vente efficaces, Parget Makina est un partenaire de solution fiable qui comprend les besoins de ses clients

| Caractéristiques | Avantages |

|---|---|

| Capacité journalière | Flexibilité : de 100 à 1000 tonnes par jour |

| Gamme de produits finis | Possibilité d’obtenir diverses fractions : 0-160, 0-200, 0-400, 0-630, 0-1000 μm et autres fractions. Possibilité de contrôler la distribution granulométrique Possibilité de produire du gypse avec différents temps de prise commençant par 5 minutes et finissant par 30 minutes |

| Processus de calcination | Obtention de gypse aux caractéristiques correctes, stables et requises en fonction du domaine d’utilisation. |

| Consommation d’énergie | Très économique et respectueux de l’environnement grâce à l’utilisation d’un système de récupération de chaleur et d’un régime de travail optimal. Possibilité d’utiliser différents combustibles comme le gaz naturel, le fioul lourd et le diesel. |

| Conception d’usine | Conception de mise en page flexible : Possibilité d’utiliser différents types de fours : four rotatif et four vertical Selon les besoins du client |

| Électricité et automatisation | Processus contrôlable, sécurisé et facile à utiliser Système de contrôle entièrement automatique faible coût d’exploitation en raison du faible nombre d’employés impliqués. |

| Processus technique | Haute efficacité et efficience Pas de déchets de production |

Description du processus de ligne de production de Platre de Parget

Les pierres de gypse sont acheminées vers l’unité de concassage et de criblage par l’entrée du bac en passant par le séparateur magnétique placé avant le concasseur pour éviter l’apparition de pièces métalliques dans le concasseur qui pourraient entraîner sa rupture et ses dommages.

Les pierres de gypse sont ensuite transférées pour être concassées afin de répondre à la taille requise, elles passent ensuite pour le contrôle granulométrique et vérifient à travers le crible vibrant où des grains de gypse de taille appropriée de granulométrie requise de 0-10 mm passent dans le système à travers le convoyeur à bande , tandis que les grains de gypse de plus grosse taille sont renvoyés pour un broyage secondaire. Dans l’unité de concassage et de criblage, des équipements de dépoussiérage accompagnant le filtre sont prévus pour exécuter le dépoussiérage dans l’unité permettant un environnement sans poussière et une production sans perte.

A la sortie du processus de concassage et de criblage, nous obtenons un matériau de sortie (gypse concassé) calibré entre 0 et 10 mm qui sera parallèlement alimenté et stocké à l’intérieur de l’unité de stockage et d’alimentation de la matière première. Une fois que les silos de stockage de l’unité de stockage et d’alimentation des matières premières sont pleins, l’unité de concassage et de criblage s’arrête. Au fur et à mesure que les silos de stockage de matières premières sont entièrement alimentés de manière à répondre et à préparer le besoin de 18 à 24 heures de travaux de calcination, ils arrêtent automatiquement leur fonctionnement après avoir reçu le signal des capteurs placés au sommet de chaque silo et indiquant le niveau maximum de stockage et ils reprendront leur activité dès qu’ils recevront le signal du capteur indicateur de minimum placé dans leur fond.

Cette unité est utilisée pour empêcher le fonctionnement de l’unité de concassage et de criblage pendant 24 heures et afin de garantir une alimentation continue de la pierre de gypse à l’unité de calcination. Sortant de l’unité de stockage et d’alimentation, le gypse concassé sera transféré par un convoyeur à bande de pesage et de dosage qui permet une pesée et une alimentation stables et précises du gypse vers le four de calcination rotatif où il sera calciné en continu et sans arrêt pendant 24 heures. processus d’heures. Pendant le processus de calcination, nous calcinons le gypse et évapurons une certaine quantité d’eau cristalline afin d’obtenir du gypse avec les temps de prise requis.

Une fois le gypse calciné, il est finalement acheminé vers l’unité de stockage et de stabilisation provisoire où toutes les particules sont stockées dans un silo et stabilisées par échange de chaleur, ce qui améliore et stabilise les caractéristiques du gypse.

Le gypse calciné est ensuite transféré à travers le système de transport jusqu’à l’unité de broyage, de classification et de criblage pour être traité à travers le broyeur, le séparateur et le tamis vibrant. Pour la production de poudre de gypse grossière (0-1000 μ), le gypse calciné est traité dans le broyeur à marteaux et le tamis vibrant. Pour la production de poudre de gypse fine (0-200 μ), le gypse calciné est traité dans le broyeur à marteaux et le système de classification.

La poudre de gypse avec deux fractions différentes sera ensuite transportée vers l’unité de stockage du produit final. il sera ensuite acheminé vers l’unité d’emballage pour l’emballage du produit final en polypropylène ou en sacs à valve artisanaux. En fonction de la capacité de l’usine, l’unité d’emballage peut être conçue avec des machines d’emballage linéaires ou rotatives où elle est automatiquement pesée, remplie et déposée sur le convoyeur de déchargement des sacs. Après-propos et selon la demande du client, les sacs peuvent être placés manuellement sur des palettes par les travailleurs ou placés automatiquement sur des palettes et emballés avec une méthode d’étirage ou d’emballage.

L’unité d’emballage est en outre équipée d’un système de collecte des déversements qui récupère tout le gypse de déversement collecté dans le bunker et le renvoie au système avec la poussière collectée à travers le filtre.

Unités de l’usine de Platre de Parget

Unité de concassage et criblage

- L’unité de concassage et de criblage est conçue enfonction de la taille d’entrée de la matière première, de la capacité de l’usine et du type et de la quantité de concasseur dans cette unité peut changer en fonction de ces critères.

- L’objectif principal de l’utilisation de cette unité est de réduire la taille de la matière première (pierre de gypse) à 0-10 mm pour être ensuite acheminée vers l’unité de calcination (le four rotatif).

- Type et quantité de concasseurs et de cribles vibrants en fonction de la taille d’entrée et de la capacité de l’usine.Afin d’organiser un fonctionnement ininterrompu et rentable de l’usine, la capacité de l’unité de concassage et de criblage est conçue pour une durée de fonctionnement maximale de 8 à 16 heures.

Unité de Calcination

- Grâce au savoir-faire de la solution de calcination Parget, la calcination est réalisée sans aucun contact direct de la flamme avec la matière première, grâce à l’utilisation d’une chambre de combustion et de dilution placée entre le brûleur et le four rotatif de calcination.

- Notre système de calcination a un système de récupération d’énergie, à travers le ventilateur secondaire actionné par un convertisseur de fréquence, nous prenons de l’air chaud avec de la vapeur de gypse de l’échappement et l’alimentons au système de calcination. De cette façon, nous réduisons la consommation de chaleur et améliorons la qualité du gypse en augmentant la résistance à la compression.

- Les principaux équipements de cette unité tels que le convoyeur à bande de dosage, le four rotatif, le ventilateur secondaire et le ventilateur du système d’extraction sont alimentés par des convertisseurs de fréquence, ce qui permet son fonctionnement à différentes vitesses et régimes et permet l’obtention de gypse avec différentes caractéristiques. Il donne une très grande flexibilité pour le processus et une possibilité de produire une large gamme de produits différents.

- À la demande du client, nous pouvons proposer un four de calcination rotatif ou un four de calcination vertical.

- Grâce au système de combustion efficace et flexible, nous pouvons utiliser différents types de combustibles dans l’unité de calcination comme le gaz naturel, le diesel et le fioul lourd.

Unité de broyage, classification et criblage

- Unité de broyage, de classification et de criblage conçue pour atteindre les fractions de matériau finales demandées de 0-100 micron à 0-1250 micron

- Cette unité peut être conçue de manière flexible afin de produire une large gamme de poudre de gypse fine et-grossière

- Environnement sans-poussière.

- Production sans perte.

Unité d’emballage

- Afin d’organiser un fonctionnement ininterrompu et rentable de l’usine, la capacité de l’unité d’emballage est conçue pour une durée de fonctionnement maximale de 8 à 16 heures.

- En fonction de la capacité de l’usine, cette unité peut être équipée d’une machine de liner ou d’emballage rotatif.

- Les machines d’emballage sont entièrement automatiques avec l’option de placement manuel ou automatique des sacs.

- L’unité d’emballage est en outre équipée d’un système de collecte des déversements qui récupère tous les déversements et les renvoie au système pour réutilisation.

- Facilité d’entretien en cas de casse.