Solutions clés en main complètes

Perlite

La technologie de Perlite de Parget offre les meilleures solutions avec la conception la plus flexible du processus afin de produire de la perlite dépensée avec une densité lumineuse maximale, un taux d’expansion le plus élevé et une taille de particules appropriée pour une utilisation dans un mélange sec ou d’autres matériaux de construction.

| Caractéristiques | Avantages |

|---|---|

| Capacité | Flexibilité : de 5 à 15 m3/heure. Possibilité d’obtenir différentes densités de produit final de 45 à 100 kg/m3. |

| Gamme de produits finis Processus d’expansion |

Possibilité de contrôler la distribution granulométrique. Expansion de la perlite à l’aide d’un four vertical à fonctionnement continu. Matériau spécial en acier inoxydable pour four à expansion de perlite qui garantit une longue durée de vie. |

| Consommation d’énergie | Très économique et respectueux de l’environnement grâce à l’utilisation d’un système de préchauffage où le four à perlite est utilisé comme auto-échangeur de chaleur pour l’air de combustion. Possibilité d’utiliser différents carburants comme le gaz naturel, le diesel, le GNL et le GPL. |

| Conception d’usine | Conception de mise en page flexible : horizontale et verticale. |

| Électricité et automatisation |

Processus contrôlable, sécurisé et facile à utiliser. Système de contrôle entièrement automatique. Lfaible coût d’exploitation en raison du faible nombre d’employés impliqués. |

| Processus technique | Controllable, secure and easy in use process Completelly automatic control system Low operation cost due to low number of staff involved. Different method of packing and feeding to existing factory No production waste |

| Electrical and automation Technical process |

Méthode différente d’emballage et d’alimentation à l’usine existante Pas de déchets de production |

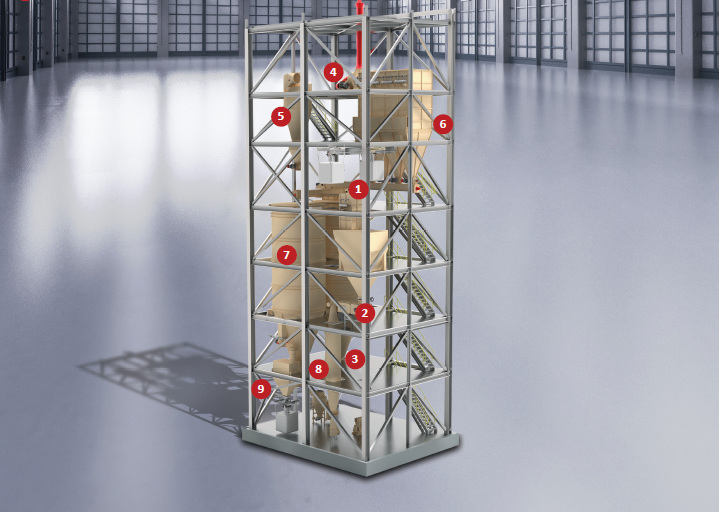

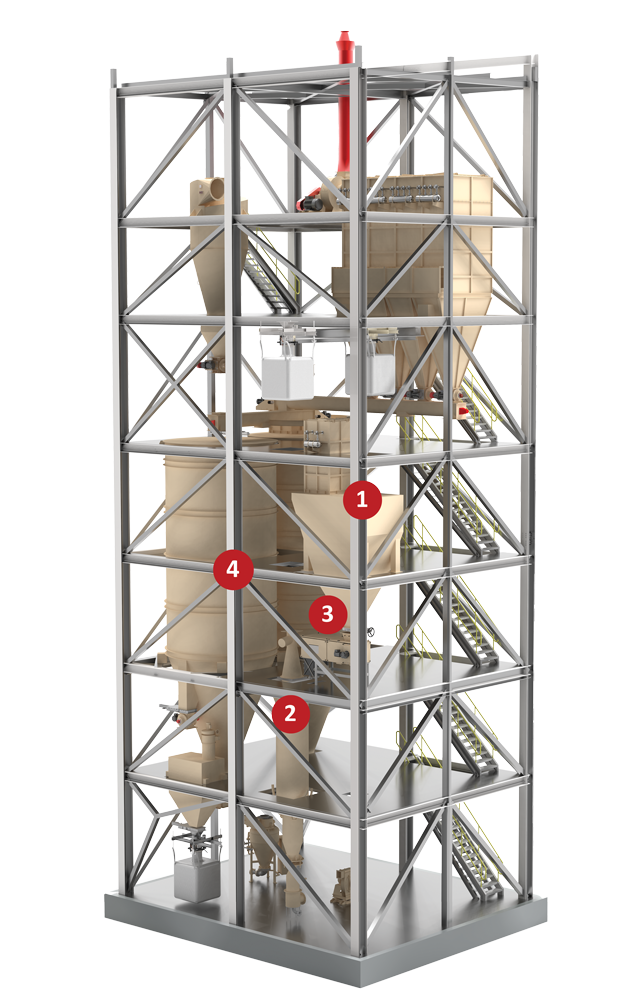

Parget Perlite Production Line Process Description

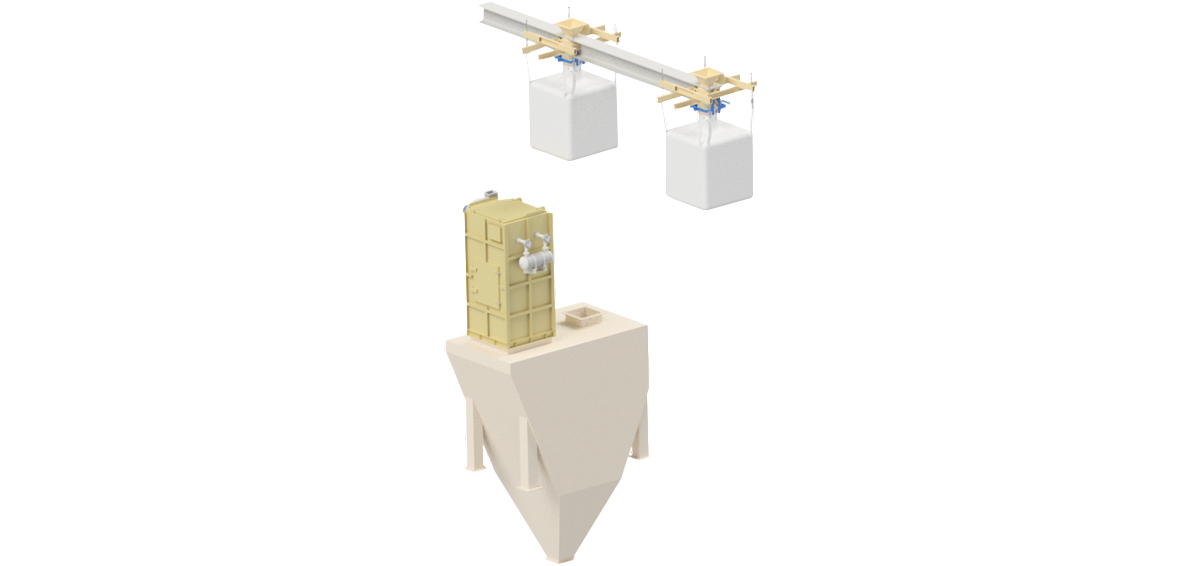

Pour produire de la perlite expansée, nous utilisons du sable de perlite séché avec une fraction d’environ 0,1 - 0,63 mm (autres fractions également possibles) et un taux d’expansion minimum de 15 fois. La perlite brute est livrée à l’usine dans des big-bags et à l’aide d’un palan, elle est transportée verticalement vers le haut et déchargée dans le bac de matière première .Il est également possible d’alimenter la matière première avec un système d’alimentation pneumatique.

Grâce au convoyeur à bande de pesage et de dosage ,la perlite brute est dosée et acheminée vers le four à expansion verticale .Ce convoyeur à bande doseuse et ce dispositif de déviation qui sont intégrés entre le four et le convoyeur à bande, permettent une alimentation stable et précise de la perlite brute au four, pour avoir une couverture et un contact maximum de la matière première avec la flamme et le taux d’expansion.

L’alimentation en matière première du corps du four se fait à partir de quatre entrées. La perlite entre directement en contact avec la flamme, atteint très rapidement une température allant jusqu’à 850-100 C et se dilate. Le processus d’expansion est continu et peut continuer sans interruption pendant 24 heures. Pour l’expansion de la perlite, nous utilisons un râtelier à gaz et un brûleur automatique qui permettent la production d’énergie et de flamme avec la capacité, la température et la longueur de flamme nécessaires.

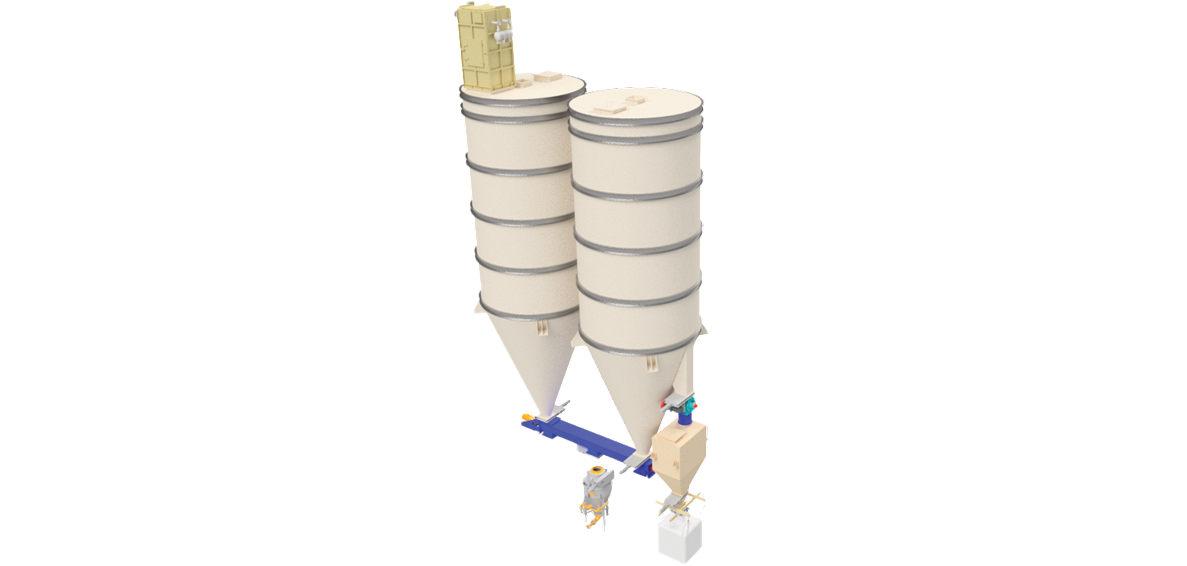

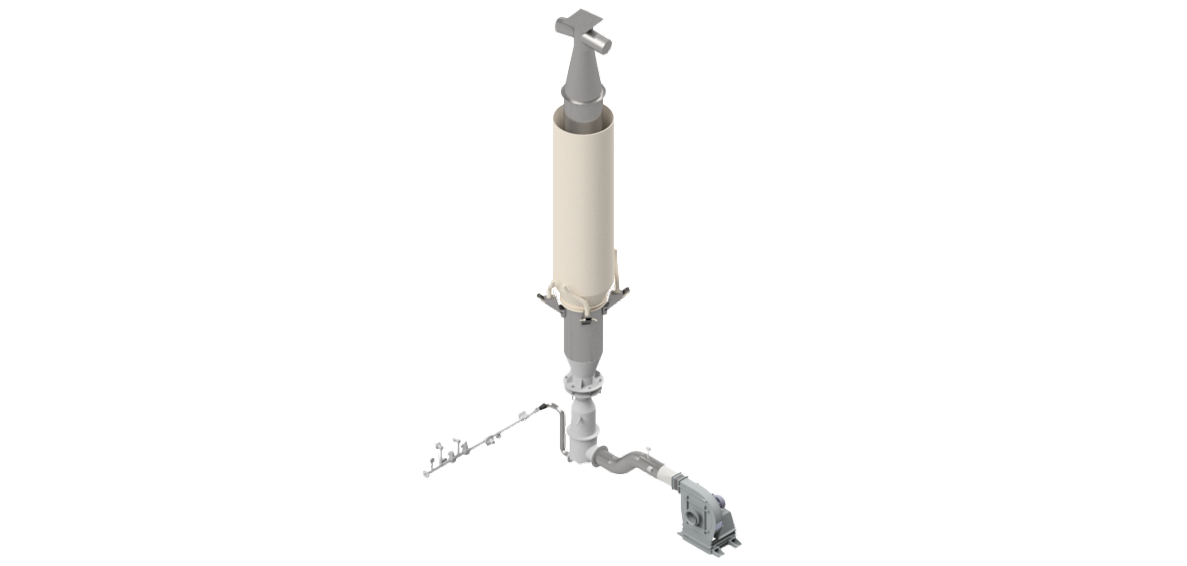

Après expansion, la perlite expansée est aspirée du four avec un ventilateur spécialement conçu .Enfin, la perlite passera et sera transportée à l’aide d’un cyclone à air et d’un filtre à jet d’impulsion et acheminée vers les silos de stockage .Le filtre à jet d’impulsion a une conception spéciale et fonctionne avec le principe marche-arrêt.

Sous le silo de stockage se trouve un convoyeur pneumatique de tanières , qui est utilisé pour l’alimentation du produit final au mortier sec existant ou à toute autre usine de production de matériaux de construction. De plus, à l’aide du système de remplissage volumétrique des big-bags, il est possible de remplir de perlite expansée dans les big-bags et de les livrer à d’autres clients des installations.

Grâce à un haut niveau d’automatisation et à un système d’exploitation informatisé, toutes les étapes du processus sont contrôlées automatiquement et surveillées sur le système logiciel SCADA. Grâce au logiciel de fonctionnement flexible et aux solutions électriques, il est possible de faire fonctionner certains équipements à différentes vitesses et régimes et de produire de la perlite expansée de densité et de capacité différentes. À l’aide du système de préchauffage, l’air utilisé pour la combustion passe à travers l’enveloppe interne du four, préchauffé et acheminé vers le brûleur où il est utilisé comme air de combustion.

Unités de la ligne de production de perlite

Unité de stockage de matières

- Des options d’alimentation variables sont possibles, telles que des remorques silobas, des big bags, d’autres équipements de transport pneumatiques ou mécaniques en fonction de la méthode d’externalisation des matériaux.

- Un minimum de poussière se produit lors du déchargement des big bags vers le bac de stockage.

- Système de suivi de niveau convivial de Scada.

- Pour prolonger la durée de vie du silo de stockage, un matériau de fabrication correctement choisi en fonction des caractéristiques de la perlite.

Unité d’expansion

- Faible consommation de carburant grâce à sa conception économe en énergie grâce à un système de préchauffage où le four à perlite est utilisé comme auto-échangeur de chaleur.

- Conception mécanique résistante aux températures élevées et flexible en fonction de la température de montée et/ou de descente et de la température d’expansion de la perlite.

- Répartition homogène de la chaleur lors de l’expansion de la perlite grâce à une conception intérieure spéciale.

- La combustion de l’air peut être contrôlée automatiquement à partir du système SCADA avec un servomoteur situé à l’entrée d’air de combustion du brûleur.

Unité de dosage

- Pesage précis et stable dans la capacité et la tolérance requises.

- L’alimentation en matière se fait avec des volumes égaux à chaque entrée de matière du four, ce qui permet l’expansion des homogénéités de perlite.

- Système de rapport de données de productio n facile.

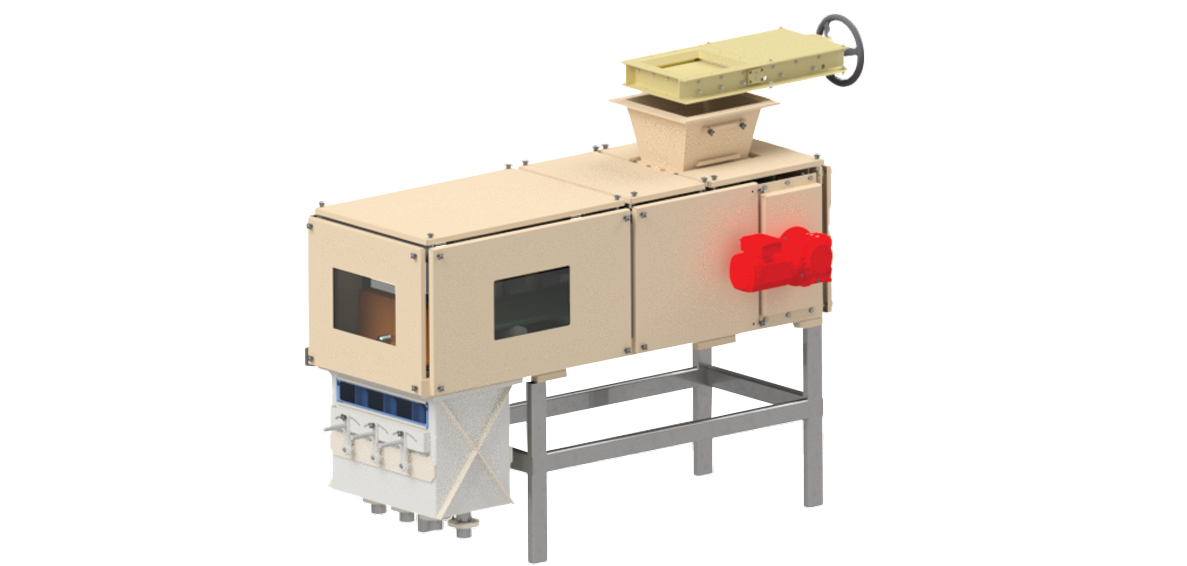

Unité de stockage et de remplissage des matériaux finaux

- Des options de capacité de stockage variable sont disponibles.

- Système de suivi de niveau convivial de Scada.

- Un minimum de poussière se produit pendant les processus de remplissage.

- Des options de déchargement variables à partir de silos sont possibles, telles que des big bags pour les ventes aux clients ou via un équipement de transport pneumatique alimentant le produit final au mortier sec existant ou à toute autre production de matériaux de construction.