Machines

Système de calcination, de séchage et de refroidissement

Selon la demande du client, le type de carburant, la qualité et la capacité du produit final ; Parget Makina peut proposer 2 systèmes de calcination différents pour l'industrie du gypse

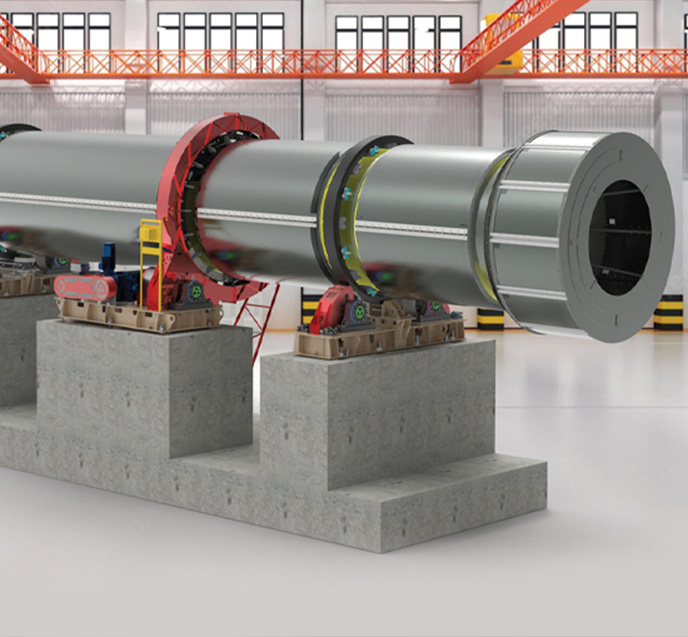

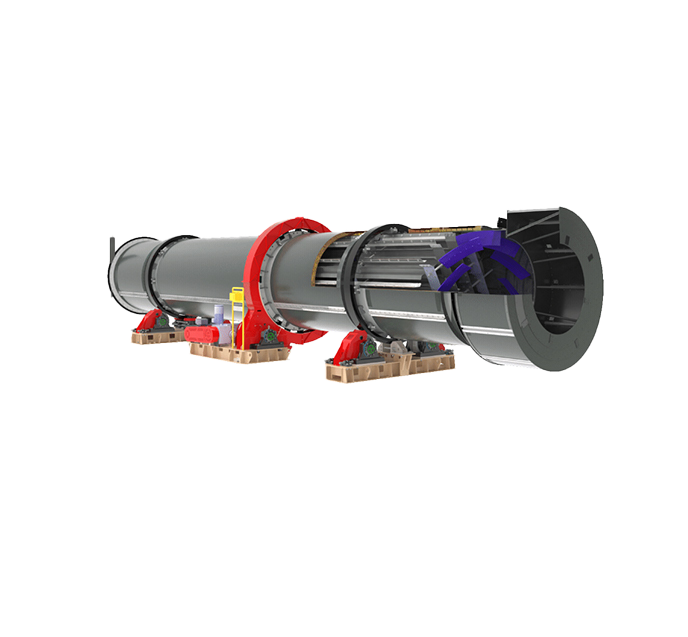

1.Four rotatif

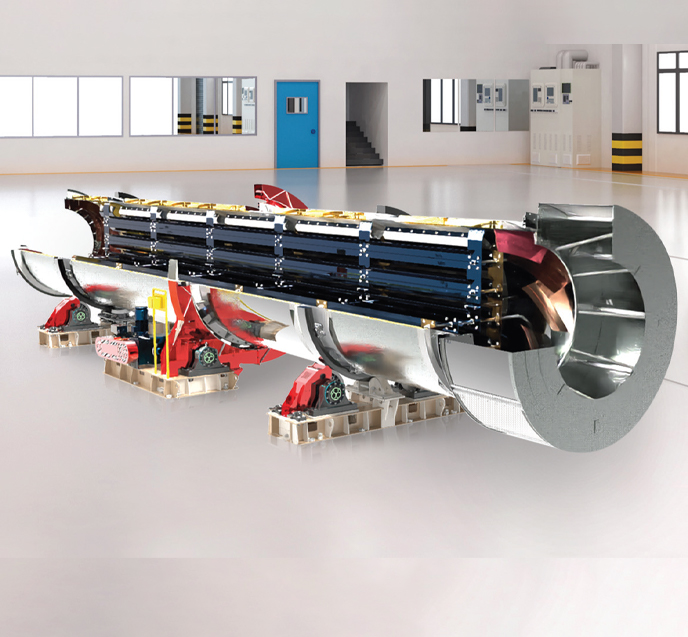

Le four de calcination rotatif est conçu en fonction de la capacité requise et en tenant compte de la taille et de la structure des particules. Le type de produit, la taille des particules et la capacité d'alimentation définissent le diamètre, la longueur et la construction intérieure du four ainsi que l'espace de filtration.

Le flux gravitationnel et le mélange mécanique permettent le mouvement des particules à l'intérieur du four, ce qui garantit un changement continu de la zone de contact d'une particule avec la chaleur. Ainsi, il permet une vitesse de calcination élevée. La vitesse de rotation du four diffère en fonction des caractéristiques de la matière première et du matériau final. La vapeur, émise lors de la calcination, est évacuée à l'extérieur au moyen d'un cyclone et d'un filtre à impulsions à jet en raison de l'effet du vide.

Le matériau entre à l'intérieur du four par l'entrée placée sur la partie supérieure du corps cylindrique et sort par le tamis de sortie.

La chambre de dilution est le premier endroit où l'air chaud entre en contact avec le matériau. Afin de garder la chaleur à l'intérieur, la partie intérieure est recouverte de briques réfractaires). La hotte d'entrée est installée entre la chambre de dilution fixe et le corps du four rotatif. Le lieu de connexion est

scellé pour l’isolation thermique

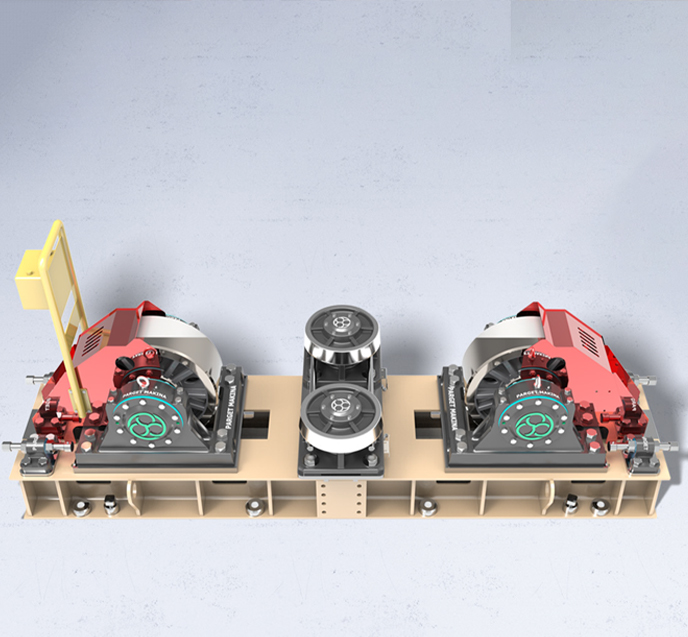

Le four rotatif est un cylindre avec une construction longitudinale intérieure spéciale. Il dispose de quatre boîtiers de roulements mobiles et est installé sur des roulements selon un certain angle. Il tourne à une certaine vitesse réglable, normalement basse, au moyen d'un engrenage taureau, d'un pignon et d'anneaux. Les fours rotatifs conviennent aux processus interrompus et ininterrompus.

Avantages du four rotatif

- Alimentation stable au fourFour rotatif continu avec une conception intérieure spéciale ;

- Facile à utiliser avec une grande contrôlabilité,

- Acquérir du gypse calciné présentant les caractéristiques correctes et requises

- Atteindre une capacité plus élevée avec une unité unique

Grâce à une construction intérieure spéciale, le matériau avance lentement et reste plus longtemps à l’intérieur du four. Des thermocouples, placés à un certain intervalle le long du corps du four, permettent de contrôler la température interne du four.

Les hélices d'entrée permettent d'acheminer le matériau vers le corps du four sans collecte à l'entrée. Des hélices de sortie, installées dans le sens inverse du transport, assurent la collecte de la matière à la sortie du four et son évacuation. Le tamis, couplé au four, tourne avec le four et filtre le matériau.

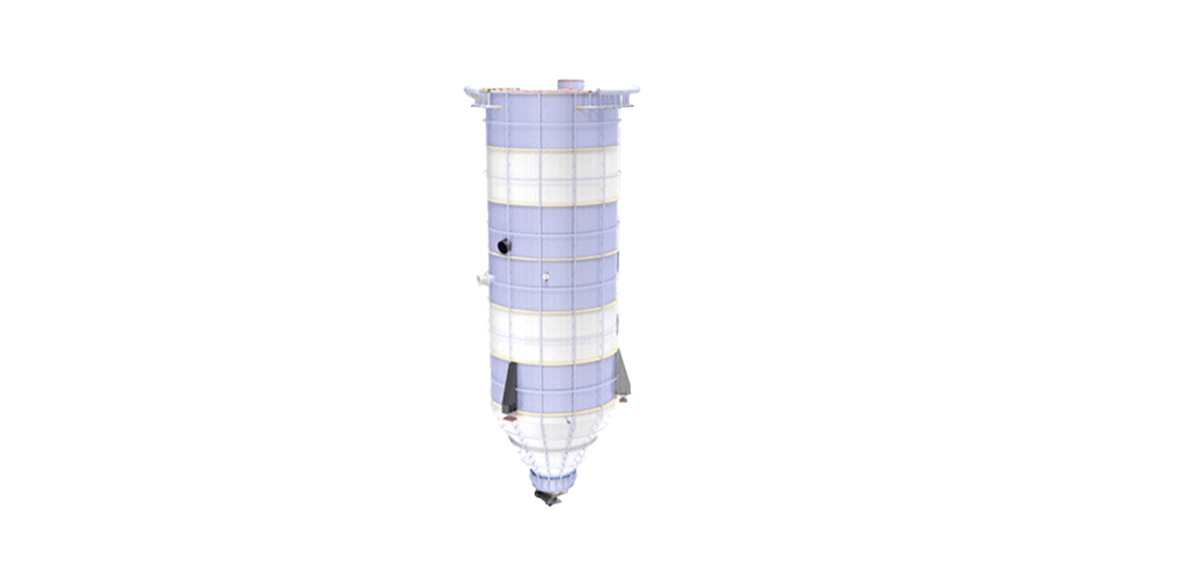

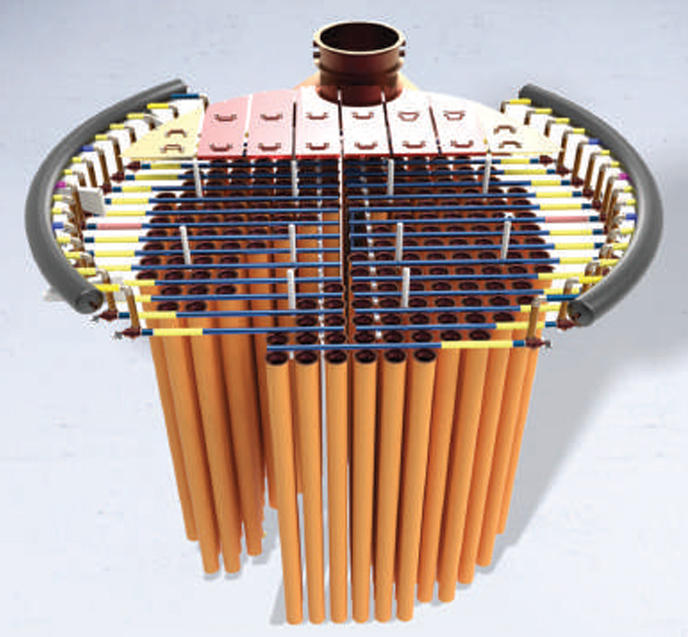

2.Four vertical

Avec le processus de four vertical ; la calcination s'effectue lentement sous haute pression et au contact direct de l'air chaud. Grâce à cette calcination lente et sous pression ; Le plâtre de haute qualité obtenu présente des caractéristiques similaires à un mélange de 85 % d'hémihydrate et de 15 % d'alpha-hémihydrate.Ce type de four est de type statique et le plâtre se déplace par gravité. Le gypse brut est introduit dans le four via un convoyeur à vis depuis le silo de pesée et le gypse est introduit du haut vers le centre du four. La chambre de combustion est au centre et le matériau de fabrication est en acier inoxydable de qualité 1.4301 et 1.4845. Le brûleur placé au sommet du four produit des gaz chauds circulant à travers le gypse, descendant de bas en haut, assurant le mouvement de rotation et, par conséquent, l'uniformité de la calcination.

Avantages du four vertical

- Dernière technologie

- Faible consommation de carburant et d’énergie

- Stuc de haute qualité

- Faible coût d’investissement

- Installation facile

- Faible coût d'entretien

Decription Du Produit Et Du Debit De Gaz

Comme le montre l'image suivante ; le gypse brut est introduit dans le four depuis le centre du four via un convoyeur à vis. Ces gypses bruts descendent par gravité depuis la surface de la chambre de combustion et s'accumulent sur chaque section des chambres ; les gaz chauds issus du système de combustion entrent en contact avec le gypse brut. Pendant ce temps; la calcination se produit.Les gaz chauds montants sont collectés dans le filtre de dépoussiérage qui est connecté directement au-dessus du four. Le four a la pression à l'intérieur et à cette pression et aux gaz/poussières du système ; le four est équipé d'un filtre de dépoussiérage sur le dessus du four. Ce filtre sera un système de nettoyage à jet pulsé et avec le type de sacs approprié. Et l'émission de la valeur de la cheminée sera comme ci-dessous :Le four vertical est également équipé de cellules de pesée pour mesurer le produit final. En plus; le four sera équipé de capteurs de température et de capteurs de pression pour régler les paramètres de calcination.Les capteurs de température seront au total 6 pièces ; 4 est sur le côté du four avec 0-300 °C et 1 est dans les sacs filtrants et 1 est dans la chambre de combustion. Besdies, sera utilisé un pressostat dans la tuyauterie du ventilateur pour régler une pression (0-1 bar)